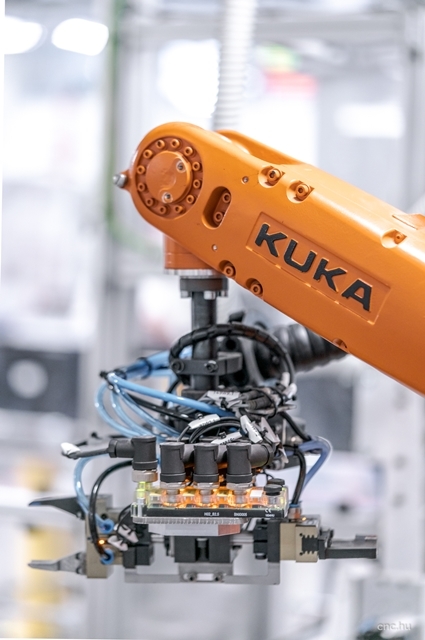

Automatizált KR C5 vezérlőszekrény gyártás a KUKA magyarországi, füzesgyarmati telephelyén.

Több hónapja működik már, így telephelyi tesztidőszakát is sikeresen teljesítette a KUKA füzesgyarmati gyárában a legújabb robotos összeszerelő cella, amelynek feladata az új típusú KR C5 vezérlések összeépítése. Ez az automatizált, robotokkal felszerelt összeszerelő cella tehát a KUKA megbízásából és közreműködésével, a KUKA számára készült.

A KUKA magyarországi leányvállalata, a KUKA Hungária Kft. fontos szerepet tölt be a vállalat globális szervezetében, hiszen az értékesítés mellett többek között gyártás is található itt. A robotokat, robotkarokat Németországban, Augsburgban gyártják, a vezérlőszekrények viszont 1991 óta itt, Magyarországon készülnek. A 2015-ben nyitott kínai gyárban pedig az ázsiai piac számára mind robotkarokat, mind vezérlőszekrényeket gyártanak.

A magyar leányvállalat 2004-ben bővült a füzesgyarmati gyártóterülettel, ami mára több mint 20 ezer m²-en terül el, és Békés megye egyik legnagyobb munkaadójaként közel ezer főt foglalkoztat. A telephely fő tevékenysége a robotokhoz tartozó vezérlőszekrények és a hozzájuk tartozó külső és belső kábelezés gyártása, mely a szekrényen belül lévő kábelezést, illetve a vezérlőszekrény és a robot közötti kapcsolatot jelenti. Ezekhez kapcsolódóan gyakorlatilag a nyersanyagtól kezdve, a késztermékek elkészítéséig tart a gyártás.

Tervezés és gyártás egy időben

A KUKA legújabb generációs vezérlőszekrénye 2020-ban került piacra KR C5 és a KR C5 micro néven. A füzesgyarmati gyártásnak ennek megfelelően át kellett állnia egy új termék gyártásának megkezdésére, a KR C4-es vezérlőszekrények mellett.

„Azokon a gyártóterületeken, ahol gyakrabban változnak a megrendelési számok, és ehhez alkalmazkodóan kell a gyártást optimalizálni, ott magát a gyártási koncepciót is úgy alakítjuk ki, hogy ezt hatékonyan kezelni tudja, mérnöki, gyártásfejlesztési beavatkozás nélkül.”

– meséli Barna Judit, a KUKA Hungária Kft. Ipari mérnökségének területi vezetője.

A cella tervezésével és megvalósításával a KUKA Hungária Kft. több körös kiválasztás után egy külső integrátor partnerét bízta meg. A feladat megvalósítása több ponton kutatás-fejlesztést igényelt, hiszen prototípus termékről volt szó. A KR C5 típusú, újonnan piacra kerülő vezérlőszekrény termékfejlesztése és a gyártósor összeszerelő robotcellájának tervezése és kivitelezése egymással párhuzamosan zajlott. A közös munka során a legnagyobb kihívást a termékfejlesztés és az összeszerelő cella tervezésének összehangolása jelentette.

Automatizálás: Gyártásfejlesztés vagy vállalati stratégia?

A KUKA folyamatosan dolgozik gyártóterületei automatizálásán. Vállalati szinten egy több éve zajló, rendszerszintű tudatos automatizálási stratégia mentén születnek a vállalati megoldások.

„A KUKA-nak az ipar 4.0-ban betöltött szerepe miatt azt gondolom, hogy elengedhetetlen, hogy mi is jó példát mutassunk a saját gyártásunkban. Egy több éve zajló tudatos automatizálási stratégia mentén jelölünk ki újabb és újabb területeket, így nem ez az első robotcellánk és nagy volumenű automatizálási megoldásunk sem.”

A KUKA vállalati automatizálási koncepciójának része, hogy folyamatosan fejleszti a gyártóterületek automatizáltsági szintjét, de ebben az esetben további tényezők is indokolttá tették a fejlesztést.

„A KR C5-ös vezérlőcsalád több olyan érzékeny elektronikai komponenst tartalmaz, amelyeknél az automatizált szerelés biztosítja a legmagasabb minőségi elvárásokat, ezért is döntöttünk egy robotos cella telepítése mellett.”

– ismerteti a KUKA belső motivációit Barna Judit.

A technika ördögei, avagy az igazi szupercella

A robotcellában két robot dolgozik párhuzamosan. Az egyik egy KUKA KR 10 R1420 6 tengelyes pakoló robot 10 kg terhelhetőséggel és 0,04 mm-es pontossággal, mely a beépülő termékeket helyezi a vezérlés házába. A másik pedig egy KUKA KR 10 1100 sixx szintén 6 tengelyes, csavarozó robot 0,03 mm pontossággal, mely csavarozási munkát lát el.

A cella további részei is fontos szerepet töltenek be, többek között található benne két, szervos manipulátoros tálcázó egység, melyek segítségével egyrészt a tálcatárba bekészített alkatrészek DMC-kódját olvassuk be és továbbítjuk a vállalatirányítási rendszer felé, másrészt a tálcákon lévő RFID-t leolvasva biztosítjuk a robotkarnak a munkafolyamathoz szükséges alkatrészeket. A pakoló robotkarra többéle megfogó kerül felhelyezésre automata gyorscserélő fejjel, ami a munkafolyamattól és a megfogni kívánt termékektől függően kerül kiválasztásra.

A csavarozó robotra két csavarozó egység került, melyek a csavaradagolóból vákuum- és mágnestechnológia segítségével emelik fel a felhasználandó csavarokat. Egyes beépítendő modulokat (a tárolási előírás és a végső pozíció különbségéből fakadóan) behelyezés előtt egy forgatóban megfordítják és behelyezési pozícióba állítják. A vezérlés összeszereléséhez szükséges operátori beavatkozás lehetőségét a robotcella előtt és után egy palettás conveyor biztosítja, ami lineárisan ami lineárisan halad végig a robotcellán. A conveyor két végére egy liftes egység került, aminek segítségével az üres paletták alul érkeznek vissza a kiindulási pontra. A beépülő és a tálcákban lévő termékek meglétének és pozíciójának ellenőrzése egy, az összeszerelő egység fölé, és egy manipulátorra elhelyezett kamerával történik.

A termék rendkívül összetett. Rétegesen épül fel, és egyben kompakt is. Ez azt jelenti, hogy a szerelési szempontból változatos alkatrészek szűk helyen vannak.

„Ha egy lineáris gyártósorra gondolunk, akkor gyakorlatilag szinte minden egyes lépéshez egy egyedi célgépet kellett volna alkalmazni. Ennek a helyigénye is egy lineáris vagy akár egy U-alakú pályán viszonylag hosszabb lett volna. A robotcella az, ami ugyanezt a kompaktságot gyártókörnyezet oldalról tudta nekünk biztosítani”

– magyarázza Barna Judit.

“Több fejcsere megvalósult szerelés közben, kamerázott a terület. Költséghatékonysági szempontból is ez volt a tökéletes választás számunkra. Nem egy-egy termék ismétlődő behelyezése történik meg, hanem egy nagyon komplex szerelési folyamat, amit ezzel a két robottal és a különböző megfogókkal nagyon szépen meg tudtunk valósítani.”

De mi történik pontosan a kb. 20 m²-es munkaterületen?

Az elektromos gyártás beépülő anyagai először is a robotcella előtti komissiós állványra kerülnek. A tárhelyek dedikáltak, a gyártásindításhoz kapcsolt darabjegyzék alapján az anyagok összegyűjtése ezekről az állványokról vezérelt és logolt. A gyártandó főcikk cikkszámát beolvasva egy, a KUKA által fejlesztett IT-programban egymás után lámpa villan azokon a tárhelyeken, ahonnan az anyagot el kell venni. Az anyagok részben a robotcellába kerülnek, részben a későbbi manuális szerelésnél használt szerelőkocsira. Ezután a robotcella emberi beavatkozás nélkül végigszereli a vezérlés egyik felét, a folyamat pedig tetőcsavarozással zárul. Minden szerelési adat logolt, beleértve az értékeket, kamera képeket és kódokat is.

Ezután egy saját tervezésű és kivitelezésű forgató szerkezettel automatikusan, 180 fokban megfordítják a vezérlést a további szereléshez, és szerelőkocsira helyezik. Később, ezeket a szerelőkocsikat AGV váltja majd fel. A munkaállomásokon a releváns szerelési művelethez kivetítik a szerelendő alkatrészre a szerelési lépéseket, a kontrollpontokon pedig fotók dokumentálják a folyamatokat. Jelenleg félautomata csavarozási megoldással működik a rendszer: az operátor vezeti a csavarozófejet, de a program biztosítja, hogy ez a megfelelő sorrendben, csavarral és szerelési értékkel történjen. A szerelés befejezése után a vonatkozó gépi tesztekkel zárul a gyártási folyamat.

Komplex megoldások az összetett vevői igényekre

A KUKA komplex automatizálási stratégiájának részeként jelenleg is folyamatban van több további robot integrálása, valamint egy gépműhely automatizálási projekt is. Azonban egy látogatás alkalmával kevésbé szembetűnő az, hogy a KUKA az automatizálás terén nem áll meg a gépeknél: azt a rendszerfolyamatokra is ugyanúgy alkalmazza.

„Az elmúlt években nagyon erős figyelmet fordítunk arra, hogy ne csak a gyártókörnyezetünk legyen automatizált, hanem automatizált folyamatokkal áramoljon az a rengeteg adat, amivel dolgozunk, valamint szintén automatizált legyen az a komplex hálózat, amiben ezek az adatok keringenek.”

A robotcella 2020 novemberében került átadásra és onnantól kezdve szériaüzemben dolgozik.

„Ez nem egy véglegesen lezárult folyamat. Jelenleg 47% időmegtakarítást realizáltunk. Volt kézi szerelésünk, azaz a prototípust a kezdeti szakaszban mérni tudtuk, így tudjuk mennyi ideig tart kézzel szerelni ezeket a vezérléseket. Ehhez képest most tudjuk mérni azt is, hogy a robotcella beállításával milyen változás történt, de ez egy új gép, úgy gondolom van még benne potenciál.”

– sorolja Barna Judit az eddig elért eredményeket. Látszik tehát, hogy a költséghatékonysági kritérium azonnal mérhető.