A mérési technológia az adott mérési feladathoz igazodik

Ahhoz, hogy a koordináta méréstechnológiát hatékonyan lehessen alkalmazni a minőségbiztosításban, egy megfelelő pontossági osztályú mérőgépet kell ellátni az adott célra való szenzorral vagy multiszenzoros rendszerrel. Sokszor érdemes kombinálni az érintésmentes és a tapintós szenzorokat. Hogy egy szenzor megfelel-e az adott mérési feladatra, az sokféle feltételtől függ.

A multiszenzoros rendszerek többféle mérési elvet kombinálnak. Általánosságban megkülönböztethetünk optikai szenzorokat, amelyeknél az elsődleges jeltovábbításra a fény szolgál, illetve tapintós szenzorokat, amelyeknél a jel a munkadarab és a szenzor érintkezésekor jön létre, majd mechanikusan továbbítódik a tapintótól a jeladóhoz. A jelfeldolgozás többi része elektronikus úton történik. Az optikai-tapintós szenzorok speciális esetet jelentenek: ezeknél az érintkezési ponthoz tartozó információ először közvetlenül, vagy közel közvetlenül, optikai jelként továbbítódik. Példaként a szabadalmaztatott Werth Fiber Probe (WFP) és a Werth Contour Probe (WCP) említhető.

Optikai 2D-s koordináta mérőgép raszter-szkenneléssel, gyors „in the image” kiértékeléshez (© Werth Messtechnik)

Számos előnye van annak, ha többféle mérési elvet egyetlen „multiszenzoros” berendezésben egyesítünk. A szintén szabadalmaztatott Werth Zoom esetében például egy lézeres távolságmérő található a képfeldolgozó szenzor nyalábpályájában. A Werth multiszenzoros rendszer interfészével további szenzorok is elhelyezhetők a nyalábpálya előtt, nulla eltolással. Ilyenkor mindegyik szenzor szinte ugyanabban a pontban működik a koordináta mérőgépen. Ennek köszönhetően a mérési tartomány jobban kihasználható, mivel a multiszenzoros méréseket nem korlátozzák a szenzorok közötti eltolások. A multiszenzoros mérések emellett pontosabbak is, mivel nincs szenzoreltolás, ami elállítódhatna.

A képfeldolgozás nyalábpályájába integrált lézeres távolságérzékelő növeli a mérési sebességet, mivel átváltásnál minimális vagy nulla pozicionálásra van szükség. A képfeldolgozó kamera emellett követni képes a lézerpont pozícióját a munkadarab felületén, növelve ezzel a kezelési kényelmet.

A másik lehetőség az, ha két mérőszenzort két, egymástól független szenzortengelyen helyezzük el, és mindig csak egy található a mérési tartományban. Ezzel megelőzhető, hogy a szenzorok mérés közben akadályozzák egymás működését (pl. egy csillag mérőfej és egy képfeldolgozó mérőfej esetén).

A ScopeCheck FB DZ például egy olyan multiszenzoros koordináta mérőgép, amelyen két független szenzortengely található, hogy mindegyik szenzor optimálisan tudjon mérni.

A képre kattintva megtekintheti a ScopeCheck FB DZ mérőgépet bemutató magyar nyelven feliratozott filmünket.

Flexibilis mérések multiszenzoros rendszerekkel

A munkadarab geometriájától függően az egyes szenzorok különböző mértékben alkalmasak az adott mérésre (1. táblázat). Élek, furatok és felületelemek gyors és megbízható méréséhez a képfeldolgozó szenzor kiváló választást jelent. A Raster Scanning HD segítségével nagyobb területek szkennelhetők gyorsan és automatikusan, nagy felbontás mellett. A szenzor elmozdulása közben egy szabadalmaztatott módszer maximális kamerafrekvenciával felvételeket készít a darabról, majd ezeket egyetlen képpé szuperponálja. Ez a megoldás „in the image” kiértékelést tesz lehetővé minimális mérési idővel és bizonytalansággal. A 2D mérési feladatokhoz való optikai koordináta mérőgépek, mint pl. a Raster Scanning HD-t használó QuickInspect MT, kontúrösszehasonlítást alkalmazva támogatja az egyszerű, funkció alapú vizsgálatot (1. ábra).

A felületi topográfia gyors és pontos meghatározása például az új Chromatic Focus Line (CFL) szenzorral lehetséges. Ez a lineáris szenzor kb. 200 fehér fénypontból álló sorozatot vetít a munkadarab felületére. Mindegyik hullámhosszhoz másik fókuszsíkot használva a szenzor és a munkadarab közötti távolság meghatározható. A CFL szenzor három másodperc alatt kb. egymillió mérési pontot képes meghatározni. Másik megoldásként fókusz variancia szenzorokkal és konfokális szenzorokkal is végezhetők topográfiai mérések.

A kromatikus fókuszáló szenzorok mellett a kontúrokat és a síklapúságot gyakran szokás lézeres távolságérzékelőkkel mérni. A lézernyaláb a Foucault-elv szerint felosztásra kerül az egyik oldalon. Az optika nyílása háromszegelő háromszögként működik Ahogy változik a fókuszsíktól való távolság, úgy változik a fókuszpont pozíciója a munkadarab felületén. Ennek hatására változik a visszavert jel pozíciója a fotoelektromos érzékelőn, ami alapján meghatározható a szenzor és a munkadarab felülete közötti távolság.

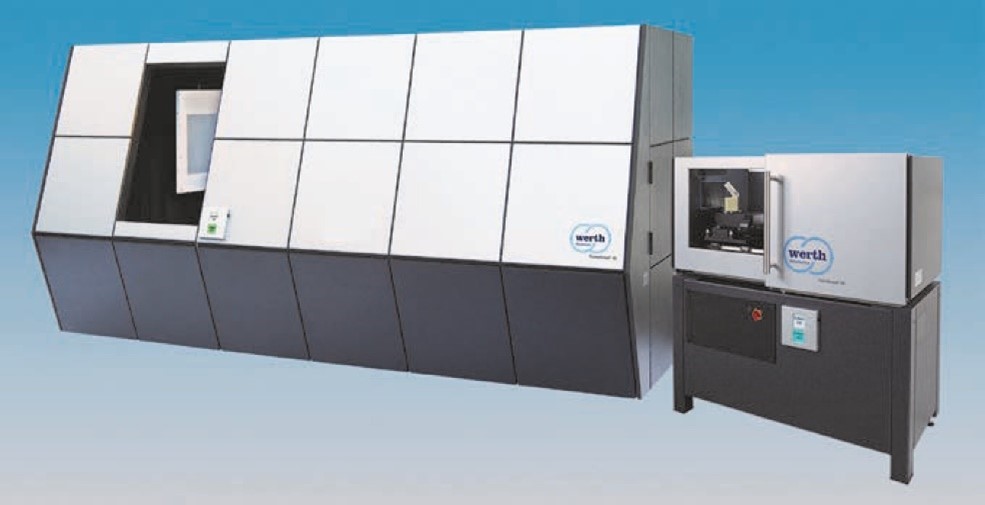

A röntgen-tomográfiás szenzorokkal ellátott modern gépekkel sokféle méretű és tűrési osztályú munkadarab mérhető gyártás közben. Balra: Nagy darabok mérésére való CT-gép maximum 450 kV röntgenfeszültségekkel; jobbra: kompakt, kevés karbantartást igénylő mérőgép 160 kV-os röntgenfeszültséggel, kisebb műanyag és fém komponensek méréséhez (© Werth Messtechnik)

A Werth multiszenzoros rendszeren elhelyezett kiegészítő egységgel a koordináta mérőgép kontúrok és érdesség mérésére is alkalmassá tehető. A Werth Contour Probe esetén a tapintótű elmozdulását egy lézeres távolságérzékelő észleli. Az érdességmérésre alkalmas szenzorok közé tartoznak továbbá a Werth Fiber Probe és az interferometrikus vagy kromatikus pontérzékelők.

A 3D Fiber Probe mérőfej különösen jól használható szigorú tűrések és mikrogeometriák méréséhez. Az optikai-tapintós elven működő mikrotapintónál egy képfeldolgozó szenzor és egy integrált távolságérzékelő nagy pontossággal határozza meg a mérőfej gömbjének (akár 20 µm-es átmérővel) kitérését. Mivel a rugalmas szár csak pozicionálásra használatos, elméletileg tetszőlegesen kis méretű lehet, az érintkezési erő pedig akár százszor kisebb is lehet, mint a hagyományos tapintós-elektromos mérőrendszereknél.

A Werth Interferometer Probe (WIP) mikrogeometriák nagy pontosságú méréséhez is használható, például nehezen hozzáférhető mélyfuratokban. A munkadarab felületének távolságát a rendszer a munkadarab felületére bocsátott fénynyaláb és egy referencianyaláb közötti interferencia alapján határozza meg. A munkadarab felületi jellemzőitől függően más optikai szenzorok, pl. képfeldolgozó szenzor, kromatikus fókuszáló szenzor vagy konfokális szenzor is használhatók.

A függőleges felszínek és alámetszések optikai szenzorokkal nem vizsgálhatók. Ilyen helyeken hagyományos tapintós szenzorok használatosak, valamint a Fiber Probe mérőfej alkalmazható mikrogeometriáknál és érzékeny felületeknél, valamint különlegesen szigorú pontossági követelmények esetében. A különféle szenzorokat kombinálva minden geometria lemérhető a munkadarab áthelyezése nélkül.

Mérési idő a jellemzők függvényében – a különböző típusú szenzorok elvi leírása (© Werth Messtechnik)

A különböző szenzorok stabilitása a munkadarab jellemzőitől is függ. Szerepet játszik például a mérendő geometriák nagysága, a felületi jellemzők és a munkadarab érzékenysége. Az 1. táblázatban a különböző befolyásoló tényezőket tekintjük át. A multiszenzoros rendszerek rugalmassága azt jelenti, hogy szinte bármilyen munkadarab mérésére képesek.

Átfogó és pontos mérés röntgen-tomográfiával

A röntgen-tomográfiában, más néven komputertomográfiában (CT), a röntgenforrás és a detektor között elhelyezett munkadarabot megforgatva radiográfiás képeket rögzítünk különböző forgási pozíciókban. E képek alapján kiszámítható (azaz rekonstruálható) a munkadarab komplett térbeli modellje. A szabadalmaztatott szubvoxeles módszer alkalmazásával a WinWerth mérőszoftver meghatározza a mérési pontokat az anyagátmeneteknél.

Az első CT-mérőgépet, amely kifejezetten koordináta méréstechnológiához és optimális multiszenzoros rendszerekhez került kifejlesztésre, a németországi Sinsheimben megrendezett Control 2005 szakkiállításon mutatta be a Werth Messtechnik. A szükséges pontosság eléréséhez a koordináta méréstechnológia bevált megoldásait alkalmaztuk. A következő években a röntgenkomponensek, a szoftveres korrekció módszerei, valamint a speciális mérési technológiák hatalmas fejlődésen mentek keresztül.

A különféle szenzorok használhatósága adott mérési feladatokhoz és munkadarab-jellemzőkhöz; X: alkalmas; (X): korlátozottan alkalmas; 0: nem alkalmas

Komputertomográfiával az összes geometria meghatározható egészen néhány mikronos méretekig, beleértve az alámetszéseket és a belső geometriákat is. A Werth Autocorrection – egy nagy pontosságú szenzorral, pl. Werth Fiber Probe-bal végzett referenciamérés alapján – minimális, mindössze kb. 0,5 µm mérési bizonytalanság mellett teszi lehetővé a mérést olyan alkatrészeknél, mint pl. a belsőégésű motorok befecskendezői, ahol a tűrésmező szélesség 5 µm.

A CT alkalmazásának előfeltétele, hogy a röntgensugárzás át tudjon hatolni a munkadarabon. Ez nagy elnyelőképességű anyagoknál és nagy radiográfiás hosszak esetén problémás. Ahhoz, hogy elfogadható mérési időn belül jó mérési eredmények szülessenek, megfelelő csőfeszültség és nagy teljesítmény mellett nagy felbontás szükséges. A felbontást a röntgencső fókuszpontjának mérete jelentős mértékben befolyásolja.

A röntgencsöveknél reflexiós céltárgyas és transzmissziós céltárgyas csöveket különböztetünk meg. Az előbbinél a céltárgy visszaveri a röntgensugarakat, míg az utóbbinál elnyeli azokat. A modern kivitelű, transzmissziós céltárgyas csövek esetén a fókuszpont kevésbé gyorsan nő a teljesítménnyel, mint a reflexiós céltárgyas csöveknél, tehát adott teljesítményszinten kisebb fókuszpont áll rendelkezésre. A transzmissziós céltárgyas csövek emiatt a legtöbb mérési alkalmazáshoz jobban megfelelnek. A reflexiós céltárgyas csöveket munkadarabok gyors, viszonylag nagy tűrésű mérésére használják.

CT-gépek különböző elvárásokhoz

A mérési tartományra, a felbontásra, a mérési bizonytalanságra és a mérési időre vonatkozó követelményektől függően többféle géposztály áll a felhasználók rendelkezésére. A kínálat a nagy motorblokkok mérésére alkalmas, 450 kV csőfeszültségű gépektől, az alumínium alkatrészek 30 másodperces ciklusidejű gyártósori méréseit végző, 1,5 kW-nál is nagyobb csőteljesítményű gépeken át a TomoScope XS-hez hasonló kompakt méretekkel bíró és tartós, nagy teljesítményű, minimális karbantartást igénylő röntgencsövekkel szerelt berendezésekig terjed (2. ábra). OnTheFly módszerekkel kombinálva ez rövid mérési időket tesz lehetővé a gyártósorok működésével összhangban. A gép tengelyének folyamatos forgatásával kiküszöbölhető a munkadarab pozicionálása miatti holtidő.

A röntgen-tomográfia egyik különleges jellemzője, hogy képes meghatározni egy több anyagból álló és többméretű szerkezet egyes alkatrészeinek beszerelési tájolását. A felbontás fokozására és a mérési tartomány kitolására többféle szoftveres megoldás is kínálkozik. A Multi-ROI komputer-tomográfiával csak a kérdéses területek kerülnek lemérésre nagy felbontással, ami csökkenti a mérési időt és az adatmennyiséget. Fröccsöntési eljárásoknál az öntőszerszám hatékony korrekciója lerövidíti a termékfejlesztés idejét.

A mérési feladat dönti el, milyen szenzort kell használni

A megfelelő szenzorrendszer kiválasztásának a mérési feladat meghatározásával és a minőségbiztosítási koncepcióba történő beillesztésével kell kezdődnie. Multiszenzoros rendszerek esetén a mérés összideje a mérendő geometriák számával együtt nő. A képfeldolgozó szenzorok viszont pár másodperc alatt képesek meghatározni nagy számú méretet. A többdimenziós távolságérzékelőkkel szintén sok pont mérhető le rövid idő alatt. A komplett munkadarab méréséhez azonban lassú működésű tapintós szenzorokra lehet szükség, ami gyakran hosszú teljes mérési időt eredményez (3. ábra).

A multiszenzoros mérések ezért különösen alkalmasak kis számú méret statisztikai folyamatvezérlésére (SPC) és próbadarabok nagy pontosságú vizsgálatára.

A röntgen-tomográfia révén komplett munkadarabok mérhetők egyetlen gombnyomásra, gyakorlatilag végtelen számú geometriai jellemzővel, így a mérési idő lényegében független a mérni kívánt geometriai jellemzők számától (3. ábra). A CT-szenzor emiatt ideális megoldást jelent próbadarabok vizsgálatához vagy öntőszerszámok korrekciójához. Gyors tomográfiás szkennelési módszereivel ez a szenzorrendszer gyártás közben végzendő mérésekre szintén képes.

A képre kattintva megtekintheti a Werth TomoScope® XS Plus mérőgépet bemutató magyar nyelven feliratozott filmünket.

Most, hogy mindkét gépet megismerhette, a működési elvtől a gyakorlati tapasztalatig, megtekintheti egy beruházás megtérülését (ROI) is egy gyakorlati példán keresztül. A példa egy első termék vizsgálata kapcsán követi nyomon a megtérülés kiszámítását három különböző Werth gépen (tapintóval, multiszenzorokkal, CT-vel), felsorolva az összes figyelembe veendő szempontot. Az első termék vizsgálat CT technológiával rekordidő alatt zajlik, annak ellenére, hogy 180 mérettel rendelkező műanyag darabról van szó.

A végső számítás megmutatja a teljes megtakarított összeg mellett a feladat optimális elvégzéséhez szükséges mérőgépek típusát és számát is.