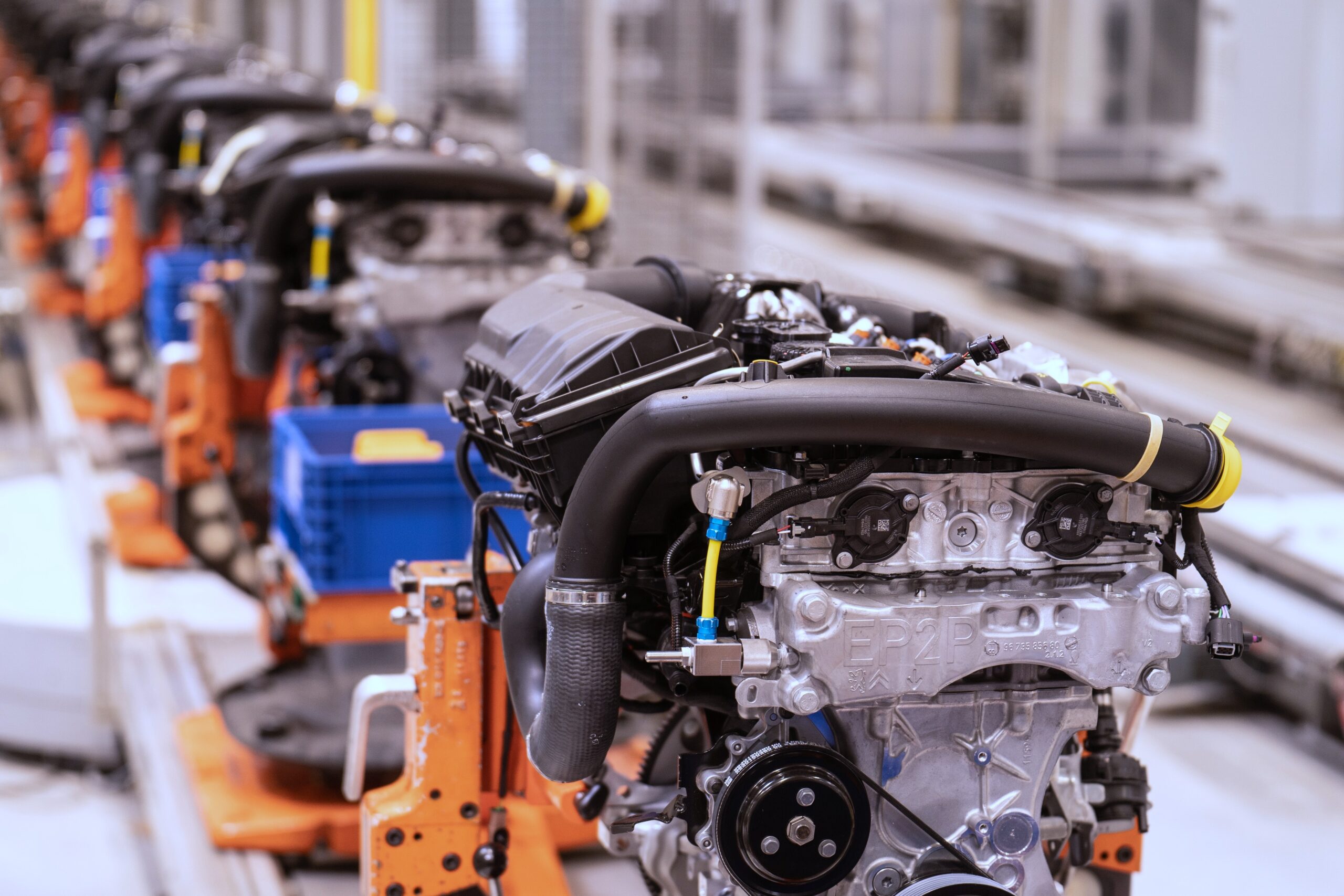

Komputertomográfia, az Ipar 4.0 hajtómotorja

Sok vállalat a mai napig különálló, egymással össze nem kapcsolt lépésekben fejleszti, gyártja és ellenőrzi a termékeit.

E lépések koordináta mérőgépekkel és a komputertomográfia eszközével egyszerűbbé tehetők és felgyorsíthatók. Az eredmény a munkadarab komplett digitális képe lesz.

Ahogy mind nagyobb teret hódít magának a digitalizált világ, úgy fonódik össze egyre szorosabban az ipari termelés, a kommunikációs technológia és az informatika. A maximális mértékben önszervező és -felügyelő gyártásra Németországban az Ipar 4.0 kifejezés használatos, míg más országokban, így pl. az Egyesült Államokban, Kínában és Japánban a kezdeményezést IIC vagy IVI néven ismerik. Az adatstruktúrák közös hálózatba szervezése a termék életciklusának valamennyi fázisát érinti, a koncepció megalkotásától a fejlesztésen, a gyártáson és a használaton át egészen a karbantartásig. Számos vállalatnál a termékek fejlesztése, gyártása és tesztelése még mindig egymás utáni lépések sorozatából áll, mindenféle hálózatba szervezés nélkül.

Gyakori az, hogy időigényes mintaalkotási és tesztelési ciklusra van szükség a fejlesztés minden egyes lépése után. A munkadarabok elégséges geometriai információinak és a kapcsolódó paraméterek hiányában költséges és gyakran bonyolult, sok iterációs lépést tartalmazó szerszámkorrekció késlelteti a fejlesztési és gyártási folyamatot, jócskán megdobva a gyártási költségeket. E folyamatok egyszerűsítésének és felgyorsításának egyik lehetséges módja pl. a koordináta mérőgépek használata komputer tomográfiás (CT) technikával (1. ábra). A komputertomográfia a teljes munkadarab háromdimenziós térbeli modelljét adja eredményül. Ebből a térbeli modellből azután minden belső és külső geometriai jellemzőhöz kiszámíthatók a munkadarab felületei, így az adott munkadarabról egy komplett digitális kép áll rendelkezésre.

1. ábra A munkadarab digitális adatai a világon bárhol használhatók a tervezés, a mérés és a gyártás összekapcsolására. (© Forrás: Werth)

Gyors mintadarab-ellenőrzés és hatékony szerszámkorrekció

Az első komputertomográfiás koordináta mérőgépet, amelyet egyébként kiegészítő szenzorokkal is fel lehet szerelni, a Werth Messtechnik GmbH mutatta be 2005-ben. Ez a berendezés már abban az időben is lehetőséget adott a tomográfiai eljárás munkafázisainak teljes automatizálására, a képalkotástól a munkadarab felületi eltéréseinek szubvoxeles (voxel = volumetric pixel) pontosságú meghatározásán át az eredmények kiadásáig, ami kritikus fontosságú az Ipar 4.0 szempontjából.

Manapság a teljes folyamat csupán néhány percet vesz igénybe a komplett eredményig. A hagyományos mérési eljárásokkal, pl. tisztán tapintós mérési módszerekkel napokra, sőt, hetekre volna szükség hasonló részletességű eredmények eléréséhez. A mintadarabok ellenőrzésénél és a szerszámkorrekcióknál különösen jelentős a hagyományos mérési módszerekhez képesti időmegtakarítás, ezért az ilyen eljárásra képes gépek beszerzése viszonylag gyorsan megtérülhet.

A munkadarabok külső geometriája mellett a komputertomográfia a belső szerkezeteket is képes megjeleníteni (2. ábra). Így az anyag- és gyártási hibák korai fázisban észlelhetők és korrigálhatók. Komputertomográfia használatával a különböző folyamatok párhuzamosan futhatnak. Lehetőség van például egy mérési műveletsor programozására egy offline munkaállomáson az első munkadarab legyártására előtt, a 3D-CAD modell használatával, függetlenül attól, hol található a mérőgép.

A PMI (Termék és Megmunkálási Információk) adathalmaz feldolgozásával még tovább fokozható a programozás hatékonysága, mivel a mérendő méretek és azok tűrése egy CAD-adatkészletbe menthetők a munkadarab tervezése közben. Így például egy munkatárs Svédországban beprogramozhatja azokat a mérőgépeket, amelyek Kínában vagy Japánban működnek.

Komputertomográfia segítségével a fröccsöntött műanyag alkatrészek gyártására szolgáló szerszámok is elegánsan és hatékonyan korrigálhatók. A gyártási eljárás elején általában elkészül a munkadarab CAD-modellje, amely alapján posztprocesszorok létrehozzák a fröccsöntő szerszám modelljét. Ezt az adathalmazt azután a rendszer a fröccsöntő szerszámokat gyártó szerszámgép vezérlésére használja fel. Elkészül egy mintadarab, amelynek geometriája komputertomográfia révén meghatározásra kerül. Az előírt és tényleges jellemzők összehasonlítása után a megállapított eltérések közvetlenül felhasználhatók a fröccsöntő szerszám korrekciójához.

Ennél a módszernél kevesebb iterációs lépésre van szükség a kész szerszám elkészítéséhez, mivel a tényleges jellemzők meghatározása precízen, nagy pontsűrűséggel és rövid idő alatt történik. A korrekciós adatokat azután a rendszer a munkadarab teljes felületére vagy csak bizonyos kritikus területekere számítja ki. Mivel a munkadarab mérési pontfelhője digitális formátumú, az adatelemzés és a programozás bárhol elvégezhető, függetlenül attól, hol található a mérőgép. A gyártási eljárás egyes lépései így praktikusan kioszthatók egy szerszámkészítő, egy gyártóüzem és egy CT méréseket végző szolgáltató között.

A CT méréseket végző szolgáltatótól az adatok késedelem nélkül átkerülnek a szerszámkészítőhöz, aki azonnal elvégezheti a korrekciókat. E módszer különösen a közepes méretű vállalatok számára jelent kiváló lehetőséget, mivel a szaktudás és a géppark az adott feladatoktól függően gyakorlatilag időveszteség nélkül különválasztható.

A gyártási eljárás hatékonyságának növelése CT-vel

2. ábra A munka-darab mérési pont-felhője belső geometriával és elemzéssel, két vagy három dimenzióban (© Werth)

Az állandó kiváló minőség érdekében a gyártási eljárást a termék piacra kerülése után is folyamatosan felügyelni kell. Intelligens módon hálózatba szervezett rendszerekkel a mérési eredmények pl. az fröccsöntő szerszám kopásának meghatározására használhatók. A beállítási és holtidők lerövidítéséhez egy, a mérőgépbe integrált munkadarabcserélő rendszerrel emberi beavatkozás nélküli üzem valósítható meg anélkül, hogy ehhez kiegészítő robotra lenne szükség, ami a dolgozó védelme és a sugárzás miatt problémákba ütközne. A palettázó rendszer és a koordináta mérőgép hagyományos, robottal történő betöltése további lehetőséget kínál az integrált termelésre.

A mérőgép feldolgozási teljesítményének maximalizálásához a volumetrikus adatokat a WinWerth mérőszoftver a röntgenképek rögzítésével párhuzamosan rekonstruálja, hogy ne vesszen el értékes gépidő. További teljesítménynövekedés érhető el akár 16 megapixeles felbontású detektorokkal, a különlegesen kis fókuszpontot nagy teljesítménnyel párosító röntgencsövekkel és a forgómozgás közben történő képfelvétellel (ún. OnTheFly CT). Egy tomográfiai eljárás keretében akár több munkadarab is rögzíthető, majd az adatok automatikusan szétválaszthatók.

Kijelenthető, hogy a komputertomográfia koordinátamérési technológiába történő bevezetése egyre inkább az Ipar 4.0 motorjává válik. A megoldás új lendületet ad a fejlesztésnek és egyszerűbbé teszi a folyamatfelügyeletet. A gépek és rendszerek hálózatba szervezésével a munkadarab digitális adatai a világ bármely pontján elérhetővé válnak, ami lehetőséget kínál a specializációra a gyártási eljárásban és fenntartható módon növeli a termékhez adott értéket.

Ide kattintva megtekintheti a nagy teljesítményű, rendkívül pontos Werth TomoScope ® XS Plust mérés közben:

További információ: www.werth.hu