Új tisztítórendszerrel végzi a vizsgálatokat a Fraunhofer IGCV a MULTIMATERIAL-Zentrum Augsburg kutatási projekt keretében

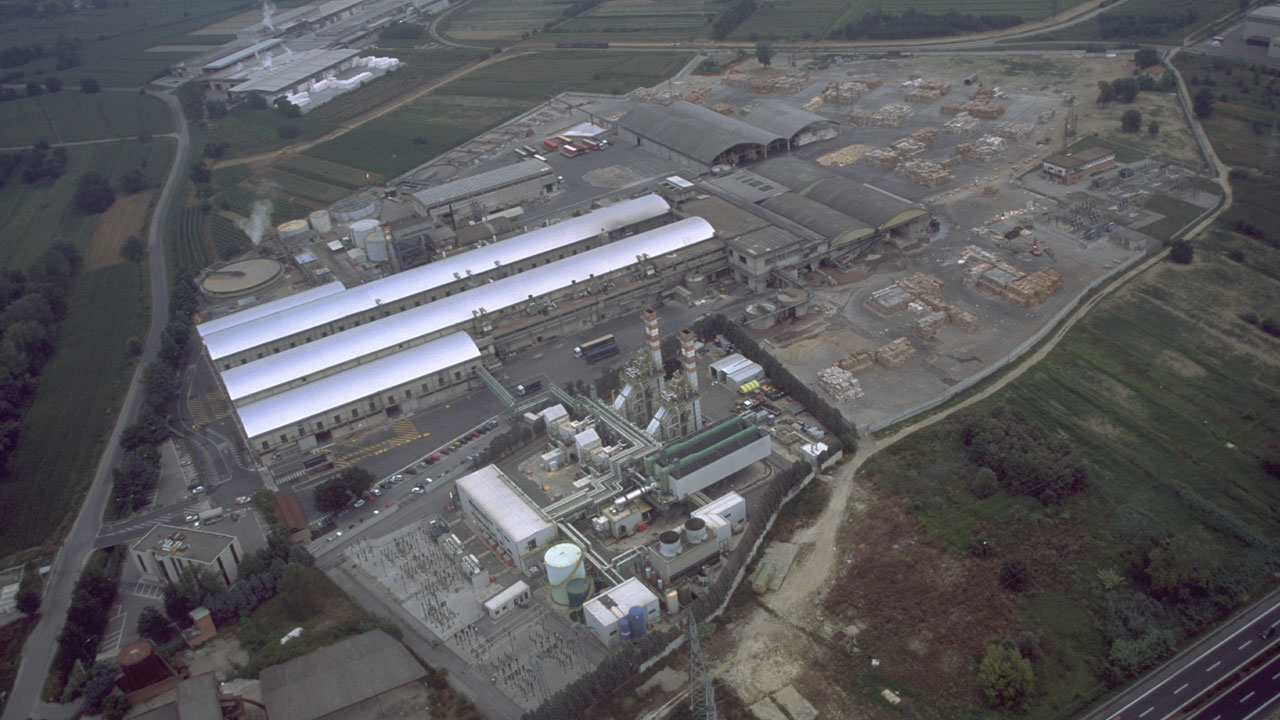

Az öntészeti-, kompozit- és megmunkálási eljárásokat kutató Fraunhofer Institute IGCV elsősorban a tervezési, gyártási és többanyagos alkalmazásokhoz kapcsolódó kutatásokat végez. Ez utóbbiakat a „MULTIMATERIAL-Zentrum Augsburg“ nagyprojekt keretein belül végzik, ami Németország egyik legnagyobb additív gyártással kapcsolatos projektje.

A vizsgált additív gyártási folyamatok fókuszában a lézeres olvasztás, a hidegpermetezés, valamint a huzalos közvetlen energia lerakás (DED) áll. A Bajor Állami Gazdasági, Regionális Fejlesztési és Energiaügyi Minisztérium által finanszírozott projekt tíz technológiai projektre oszlik, amelyek a fémes mechatronikai alkatrészek additív gyártásával foglalkoznak a termék- és folyamatfejlesztés, az utómunkák, valamint az üzemtervezés keretein belül. Az egyik ilyen alprojekt a MULTIREIN, amely az alkatrészek vagy folyamatok minőségének biztosítására szolgáló megoldásokat kutatja adaptált elemző, megfigyelő és tisztító eljárásokkal. Ehhez, valamint az additív gyártás és a műszaki tisztaság területén zajló egyéb kutatási projektekhez az LPW Riederichben egy tisztítórendszert épített ki, amelyet kifejezetten az augsburgi kutatócég rugalmas folyamataihoz terveztek.

A globális szinten növekvő piacnak számító „additív gyártás” (AM) minden iparág számára új kihívásokat jelent. A Fraunhofer IGCV az AM folyamatok a termelési láncokba történő automatizált integrálását vizsgálja. A műszaki tisztaság szempontjából a tisztítási eredmények eddig nem voltak kellően reprodukálhatók, és a gyakorlatban gyakran vezettek minőségi reklamációkhoz. A későbbi folyamatokra vonatkozó tisztasági határértékek vagy szabványok hiánya pedig megnehezíti a rendszertechnológia kiválasztását és paraméterezését.

Az additív eljárásokkal gyártott alkatrészeket komplex szerkezetek jellemzik, ahogy a képen látható teszttesten is látható (Forrás: Fraunhofer IGCV)

Az automatizált tisztítási folyamatlánc megvalósítása

Az LPW és az augsburgi kutatóintézet a kutatási projektekben való együttműködésének köszönhetően a múltban már sok tapasztalat gyűlt össze az additív eljárással készült alkatrészek CNp technológiával történő tisztításában. A tisztítástechnika riederichi (Baden-Württemberg) szakértői már számos additív folyamatban részt vettek és saját K+F tevékenységeik mellett egy vállalatcsoportban hozzájárulnak az additív gyártás utómunkálatai átfogó koncepciójának kidolgozásához is.

Az LPW műszaki központjában az összetett AM szerkezetekhez adaptált tisztítási eljárások előnyeit egy speciális tesztsorozatban mutatták ki, additív módon előállított mintaalkatrészekkel. Összehasonlítást végeztek elsősorban az automatizált, vibrációs alapú pormentesítés, a folyadékbázisú ultrahangos, illetve a CNp eljárások, valamint ezek kombinációi között. Ezek közül a mosási mechanikát tekintve erős ultrahangos eljárás és a geometriától független CNp-technológia kombinációja garantált folyamatos és megismételhető tisztítási és öblítési eredményeket még a komplex geometriák esetében is. Összesen tizenkét esetben érték el így a legjobb eredményt a tesztsorozat során.

A tisztítástechnika számos kihívást jelent az additív gyártás kutatási területén. Az alkatrészek összetett és filigrán szerkezete különösen kritikus tényezőnek számít. A topológiai optimalizálásnak és a funkcionális integrációnak köszönhetően sok alkatrész jó funkcionalitással rendelkezik, de a bonyolult geometriák megnehezítik a tisztítást. A kis tételméretek azt is jelentik, hogy a folyamatokat nem lehet hosszú távra megtervezni és optimalizálni. Az additív gyártás mellett a Fraunhofer IGCV más témákat is kutat, például az újragyártást, vagy az akkumulátorcellák gyártását. Éppen ezért a tisztítórendszereket a lehető legrugalmasabban kell kialakítani a mindennapi kutatásokhoz.

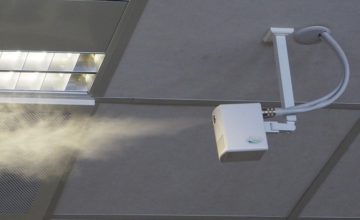

Az LPW számára készült megfelelő rendszerkonstrukció így néz ki:

Három fokozatú kamrás tisztítórendszer a PowerJet 530 CNp sorozatból, kézi betöltéssel, két tisztító- és egy öblítőtartállyal. A tételméret 300 × 300 × 300 mm a kosárban vagy palettán érkező termékekhez. A tisztítórendszert ezenkívül kb. 5,5 bar nyomású öblítő- és befecskendező egységgel, 10 W/l és 25 kHz-es ultrahangos tisztítással, illetve integrált CNp-tisztítással és -öblítéssel is felszerelték. A szárítás a kamrában történik beépített forrólevegős vákuumszárítással. A kötelező távoli karbantartás mellett a rendszer OPCUA interfésszel is rendelkezik az adatátvitelhez és -cseréhez.

Rugalmas használat

A Fraunhofer IGCV tisztítórendszere nagyon eltérő feladatokat végez. Jelenleg a fémből készült, lézeres olvasztású alkatrészekkel és a műanyagból készült lézerszinterezett termékekkel kapcsolatos projektek vannak napirenden. A rendszert ezenkívül ipari projektekhez is használják, amelyek vevőspecifikus követelményeket támasztanak annak érdekében, hogy reális megoldásokat találjanak a gazdasági szereplők számára.

„Az előzetes és első tesztekben szerzett korábbi tapasztalatok azt mutatják, hogy a CNp technológia komoly lehetőségeket rejt magában az összetett geometriák hatékony tisztításában – jelentette ki Timo Schießl, az Augsburgi Kutatóintézet tudományos munkatársa. – A modern tisztítási technológiának köszönhetően technikai központunkban már egy olyan rendszer van, amellyel még intenzívebben kutathatjuk a tisztítási folyamatláncokat.”

„Évek óta intenzíven dolgozunk az új feladatokhoz és a változó gyártási paraméterekhez kapcsolódó rendszerek és a folyamatok fejlesztésén – tette hozzá Dirk Konzok, az LPW értékesítési igazgatója és cégvezetője. – A projekt tökéletesen illeszkedik a kompetenciánkhoz és nagy örömmel tölt el az IGCV csapatával végzett aktív és alapos tapasztalatcsere.”

Szerzők: Gerhard Koblenzer, az LPW Reinigungssysteme ügyvezető igazgatója;

Timo Schießl, M.Sc. Minőség és műszaki tisztaság, Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV

www.lpw-reinigungssysteme.de

www.igcv.fraunhofer.de

www.rolatast.hu