A gyártás során számos probléma merülhet fel a szemmel nem érzékelhető hibák következtében. Néhány mikron eltérés miatt egy hajszálon függhet a termék minősége. A ZEISS 2020. szeptember 30-án rendezi meg a roncsolásmentes vizsgálatokról szóló webinárt, amelyet Huszár Levente, szenior alkalmazástechnikai mérnök tart meg. Vele beszélgettünk a röntgentechnológiai megoldásokról.

ZEISS webinár, 2020. szeptember 30.

Röntgen alapú méréstechnika – roncsolásmentes mérés gyorsan, pontosan.

A ZEISS webinár ingyenes és magyar nyelven tartják.

REGISZTRÁCIÓ

Pontos mérés, precíz gyártás

A vállalatoknak fontos a termékek ellenőrzése, hiszen ezáltal küszöbölhetik ki a gyártási hibákat a megfelelő minőségbiztosítást érdekében – magyarázza Levente. Ehhez kettő röntgennel működő gépünk is rendelkezésre áll mérőszobánkban. Egy CT, amivel pontos méréseket tudunk végezni és egy ipari röntgengép, amellyel megvizsgálhatjuk az alkatrészeket.

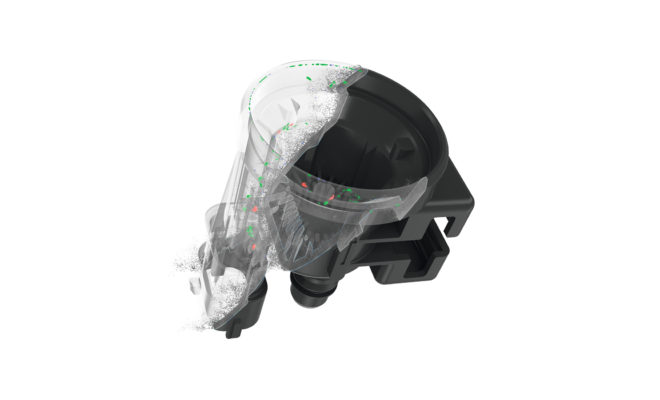

Óriási problémát jelent, hogy a cégek nagy része roncsolásos eljárással teszteli a termékeit. Ez azt jelenti, hogy kettéfűrészelik a vizsgálni kívánt alkatrészt – ami már önmagában hibás lépés, hiszen deformálja az alakját. Ezzel szemben a CT- vagy röntgengépek használatakor a termék nem módosul, hiszen anélkül nézzük meg az alkatrész geometriáját, hogy szétszednénk. Ezért is hívják roncsolásmentes vizsgálatnak. Ráadásul precízebb eredményt kapunk, az apróbb részletekre is fény derül, például, hogy hol szivárog egy tömítés.

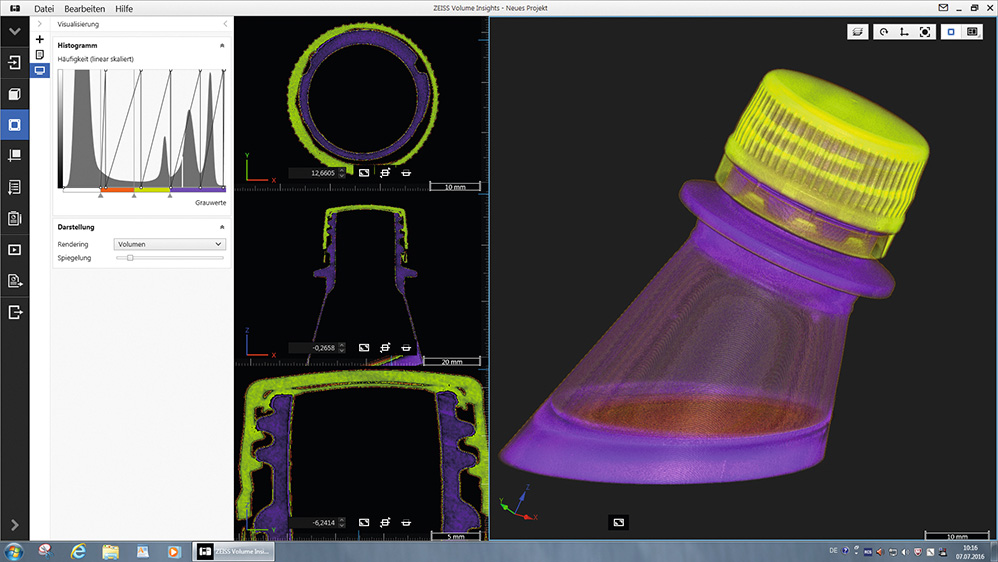

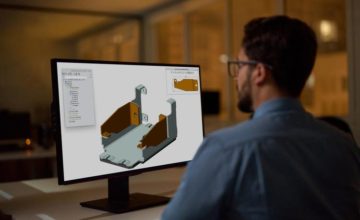

A mérési eredményeket vizuálisan is megjelenítjük (például színtérképen), ami nem a látványossága miatt fontos, hanem azért, mert a gyártó rögtön láthatja hol és mekkora a hiba. Tudja, hogy mit kell átállítani a gépein annak érdekében, hogy optimalizálja a folyamatot. Az ábrák értelmezésében szaktanácsadással is segítünk, elemezzük a fennálló problémát, ami hozzájárul a precízebb gyártáshoz.

Mit hogyan érdemes mérni?

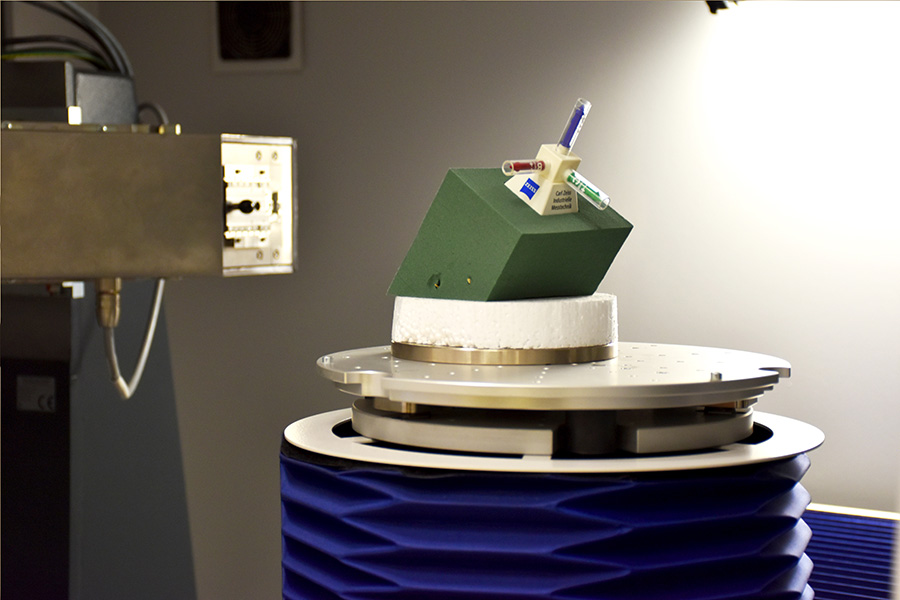

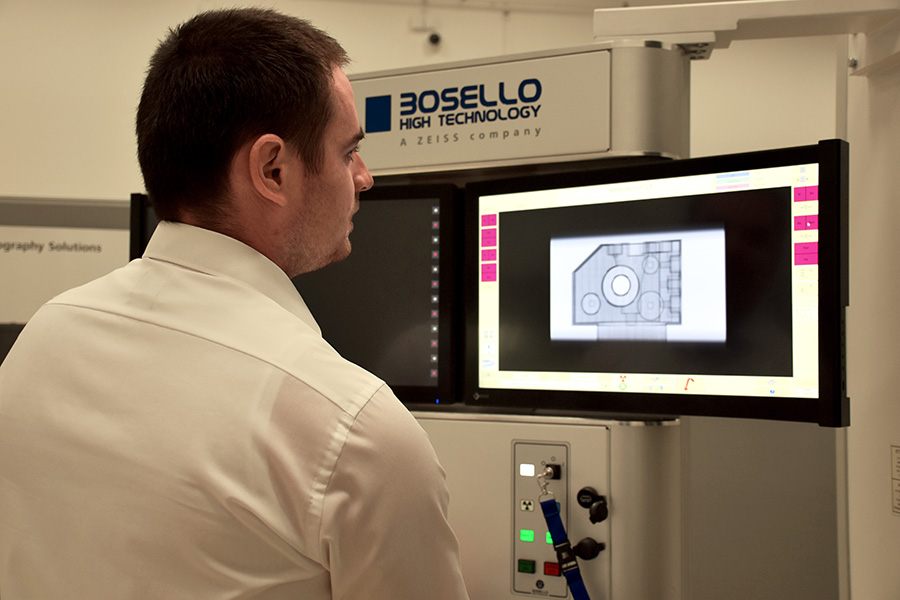

A két gép között az a különbség, hogy a BOSELLO-val vizsgálunk, a ZEISS METROTOM-mal pedig mérünk. Előbbivel másodpercek alatt megkapjuk az eredményt (2D röntgenképekből), míg az utóbbival ezt néhány perc leforgása alatt pontfelhőkből kapjuk meg, amin mérni is lehet – részletezi az eszközök tulajdonságait Levente.

A BOSELLO géppel azt vizsgálhatjuk, hogy az alkatrészben található-e valamilyen hiba (illeszkedés, repedés, légzárvány stb.). Röntgensugárral olyan anyagok vizsgálatát végzi el a berendezés, mint például könnyűfémek, vagy kisebb falvastagságú acél termékek. Ebben az esetben egy kétdimenziós képet kapunk, amelyen szemmel látható az esetleges hiba, a mesterdarabbal való összevetést követően. Ezzel szemben a ZEISS METROTOM műanyagipari alkatrészek és könnyűfém termékek mérésére ideális választás. A mérés során 360°-ban megforgatjuk az alkatrészt, közben rengeteg kétdimenziós kép készül – nagyjából 2000 –, amelyekből a mérőgép szoftvere (METROTOM OS) létrehozza a háromdimenziós pontfelhőt, melynek a pontossága ideális esetben akár 4,5 mikron is lehet. Ez azt jelenti, hogy egy hajszál vastagságánál is pontosabban mér. Ennek előnye, hogy így képet kapunk az olyan alkatrészről is, amelyhez nem férünk hozzá taktilis, „tapintós” méréssel.

Leggyakrabban a műanyagipar, a könnyűfém öntödék és az autóipar szereplői keresnek meg minket a bérmérés szolgáltatásunkkal kapcsolatban. Több helyen használják, például kávékapszulák tömörségének, zártságának megállapítására (ezzel a minőséget ellenőrzik), hungarocell szemcsesűrűség vizsgálatára, illetve a palackok kupakzárásának minőségellenőrzésére.

Ezen felül itthon az ELTE megbízásából végeztünk egy nagyon érdekes kutatást. A kihaltnak hitt csíkos szöcskeegér nevű faj koponyáját mértük meg, és vetették össze az ELTE kutatói más fajokkal, ami körülbelül 60 darab mintát jelentett. Erre azért volt szükség, mert a szöcskeegér koponyája nem változott hosszú ideje. Az agykoponya csontjainak formája és alakja alapján következtethettek az egyes agyterületek fejlettségére, a teljes agy méretére, térfogatára is. A külső felületen az izmok tapadási helyéről és annak méretéről az egerek eltérő táplálékáról gyűjthettek információkat, de hasonlóképpen a fogak is informatívak. Biztosak vagyunk benne, hogy sok más lehetséges alkalmazási területről nem is tudunk.

Hogyan mérnek a gépek?

Van egy sugárforrásunk és egy felfogó ernyőnk, a kettő között helyezkedik el az alkatrész, ami a sugárzás egy részét elnyeli annak sűrűségétől függően, így jön létre a 2D röntgenkép. Eddig hasonlítanak a gépek. A BOSELLO ezt a képet használja vizsgálatra, a CT pedig az előbb említett módon sok röntgenképből alkot egy pontfelhőt, ami több milliárd mért pontot, szaknyelven voxelt – ez egy mozaikszó a volume és pixel szavakból- tartalmaz. Nekünk csak a stratégiát kell meghatároznunk, hogy például egy kört mennyi pontból mérjünk, miként értékeljünk ki. Ezt a ZEISS CALYPSO, illetve a GOM Inspect Professional szoftvereinkkel mi vagy akár ügyfeleink is el tudják végezni. A kapott pontfelhőt természetesen át tudjuk konvertálni STL pontfelhővé, aminek a használata elterjedt az iparban.

A CT mindig a beállításai szerint mér, ami nem minden esetben megfelelő, ám ez látszik a kapott pontfelhőn. A helyes beállításban segít minket egy hisztogram, ahol a különböző szürke értékek láthatók (65 536 szürke árnyalat). A paramétereket úgy kell konfigurálni, hogy ne legyen túl- illetve alulexponált a kép. Ha több, különböző sűrűségű anyagot helyezünk a gépbe, például műanyagot és fémet – csak hogy két szélsőséget említsek –, akkor az AMMAR (Advance Multi Material Recognition) elnevezésű szoftver opció segít elkülöníteni őket egymástól, máskülönben zajos lesz a pontfelhő a vizsgált tárgyról. Emellett a VHD (Virtual Horizontal Detector) szoftver opciót is használjuk egyes esetekben, ezáltal kiterjesztjük a felfogóernyőt, ami segít a nagyobb alkatrészek mérésében vagy a kisebb tárgyak pontosabb elemzésében.

A BOSELLO gép esetében a 2D röntgenképek pixele is 65 536 szürkeértéket tartalmazhatnak. Ennyi árnyalatot a szemünk nem tud megkülönböztetni, ezért állnak rendelkezésre a szoftveres szűrők, amik kiemelik az eltéréseket. Itt is javíthatunk a képek minőségén például mechanikai szűrőkkel is.

A láthatatlan láthatóvá válik

A vizsgált alkatrészek nagyobb hányada fröccsöntött technológiával készül – ismerteti Levente. Azt megakadályozni nem lehet, hogy a gyártási folyamat során ne maradjon levegő, azaz légzárvány a tárgyban. Célszerű ezek méretét és darabszámát minimalizálni, nem teherviselő helyeken dermedni hagyni. Ekkor merül fel a CT-gép fontossága, ugyanis az megmutatja, hol találhatók a kritikus pontok, ezek mekkorák, így a gyártó információt kap arról, hogy az egyes fröccsöntési paraméterek változtatása milyen hatással volt a termékre, és immár jól működő komponenseket tud készíteni. Továbbá hatalmas előnye ezeknek a gépeknek, hogy egyszerre több különböző alkatrészt is vizsgálhat, ami arányait tekintve gyorsaságot és költséghatékonyságot eredményez.

A ZEISS budaörsi mérőszobáján meglévő gépeinken van lehetőség bemutatókra. Ugyanakkor fontos megemlíteni, hogy a ZEISS széles portfóliójának és szoros globális együttműködésének köszönhetően tulajdonképpen minden típusú röntgen és egyéb mérésre is tudunk megoldást kínálni.

Tudjon meg többet a roncsolásmentes vizsgálatokról és regisztráljon a szeptember 30-ai ingyenes ZEISS webinár eseményre, ahol Huszár Levente bemutatja a röntgentechnológia előnyeit és alkalmazási területeit!

Jelentkezés az ingyenes ZEISS webinár eseményre:

https://zeiss.ly/xray_webinar_muszakimagazin