A szerszámgéptől elkülönítve végzett eltolás-mérés megnöveli a gyártás hatékonyságát.

ZEISS WEBINAR:

Szikraforgácsolás a ZEISS segítségével | ZEISS CALYPSO PRESET

2021. szeptember 22. | 10:00 – 11.00 (CEST) – REGISZTRÁCIÓ

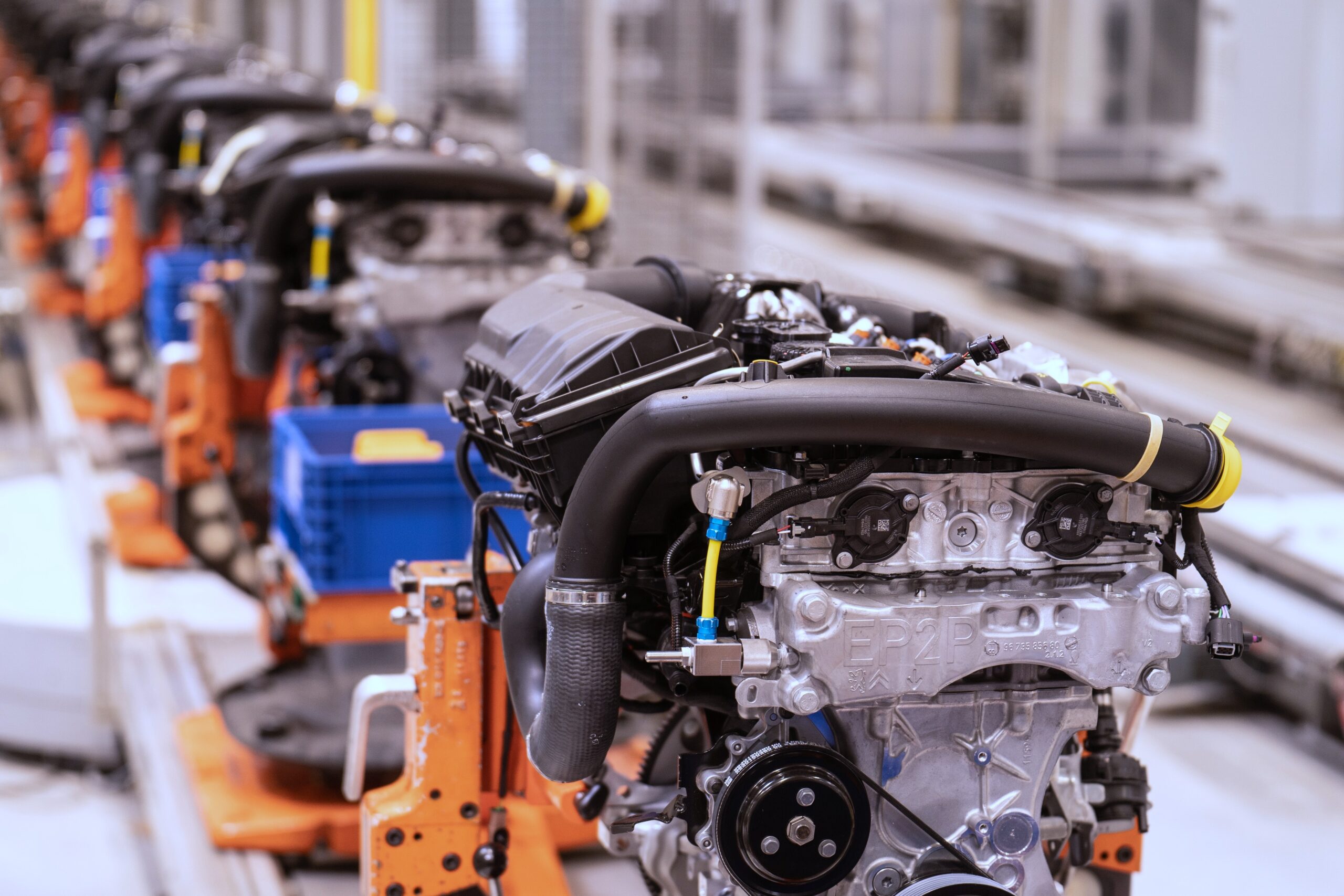

Az öntőforma- és szerszámgyártókra folyamatos nyomás nehezedik az átfutási idők és az egységre jutó költségek csökkentésének tekintetében. Milyen versenyelőnyre tehetnek szert a nullponti befogórendszert és mérőgépet használó vállalkozások? A WESCHU GmbH vezérigazgatója veszi át a számokat.

A bemutatóközpontban található ZEISS CONTURA előtt állva Werner Schumacher határozottan állítja:

„ZEISS mérőgépeim valóban pénzt termelnek nekem.” Bár két dolgozója már számos alkalommal hallotta ezt a mondatot, még mindig egyetértően bólogatnak. A nürnbergi központú, német WESCHU GmbH und Co. KG vezérigazgatója gyakran vezeti körbe a potenciális ügyfeleket a hatalmas, modern épületen, ahol két automatizált gyártócella található számos maró, szikraforgácsoló és mérőgéppel. „Itt az ügyfelek maguk győződhetnek meg róla, hogy mennyire hatékonyak lehetnének”

– mondja a 73 éves Schumacher. Ez megmagyarázza, hogy ő és lánya, miért döntöttek a hárommillió eurós bemutatóközpont-beruházás mellett.

A vezérigazgató 40 éve tevékenykedik ebben az üzletágban. Egyenesen a tárgyra tér, és nem köntörfalaz:

„Bárki, aki a munkadarabok és az elektródák előbeállítását a drága szikraforgácsoló gépen végzi egy mérőgép helyett, előbb-utóbb kihullik az üzletből”

Miért is? Schumacher elmagyarázza, hogy ha az előbeállításokat a drága gyártóberendezésen végzik, évente mindössze 1500 szikraforgácsoló üzemóra érhető el.

A kihívás: nyereségesség

Kathrin Schumacher, a másik vezérigazgató és társtulajdonos, tisztában van vele, hogy azoknak a vállalatoknak a képviselői, akik Schumacher kalkulációinak igazolásán fáradoznak, és kiszámítják azt az időt, amíg gépeik tényleges szikraforgácsolást vagy marást végeznek, „el fognak képedni”. A tapasztalatok azt mutatják, hogy ritkaságszámba megy a gépek napi hat órát meghaladó gyártási célú használata. A gépek ilyen elégtelen kihasználása Schumacher meggyőződése szerint óránként 60 eurós többletköltséget jelent, olyan kiadást, melyet az ügyfélre hárítanak. Nyereség helyett a vállalkozások veszteséget halmoznak fel. Schumacher becslései alapján ez akár több ezer euróra is rúghat – évente és gépenként.

Ebben pedig a két Schumacher teljesen egyetért:

„Aki továbbra is próbál úgy tenni, mintha minden a legnagyobb rendben lenne, az ablakon szórja ki a pénzt. Addig csinálják, amíg nem marad más választás, mint felszámolni a vállalkozást.”

Ugyan Schumacher asszonynak nincsenek pontos adatai az ilyen felszámolásokról, becslése szerint az elmúlt 10 évben az öntőforma- és szerszámgyártó vállalkozásoknak mintegy a fele hagyta el az üzletágat a nürnbergi régióban.

Fokozott eredményesség alacsonyabb költséggel

„De a dolgoknak nem kell így végződniük”

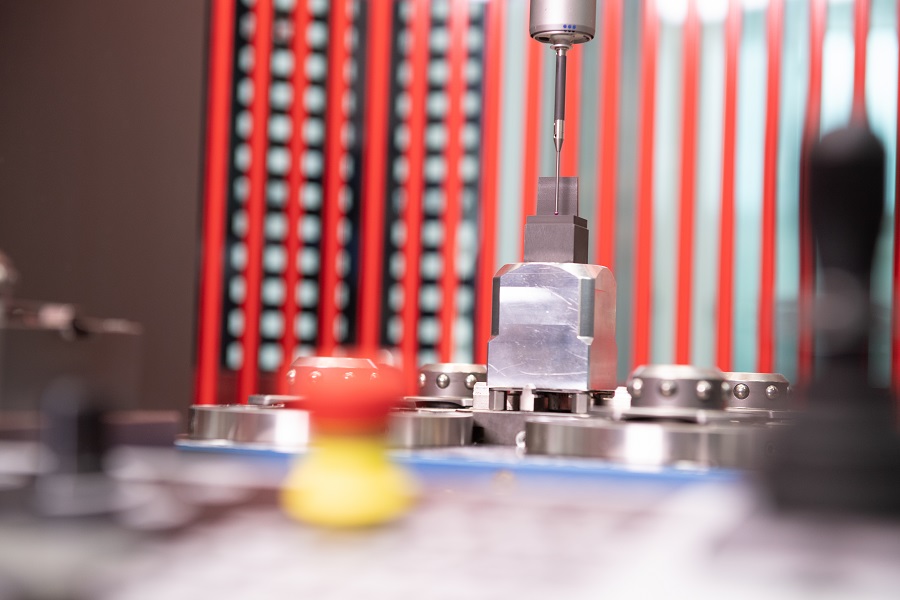

– hangoztatja Schumacher asszony. Számára egyszerűen nem kérdés, hogy a vállalatok még az olyan magas bérköltséggel dolgozó országokban is, mint Németország képesek profitot termelni ésszerű beruházásokkal. Apja és lánya egyaránt azt javasolja a kis tételszámban gyártó öntőforma- és szerszámgyártó vállalkozásoknak, hogy folyamataik optimalizálását kezdjék egy nullponti befogórendszer beszerzésével, melynek alapmodelljei €15 000 körüli árban vannak. Ennek segítségével a dolgozók a szerszámgéptől elkülönítve végezhetik a munkadarabok és elektródák rögzítését, ami akkor is csökkenti a beállítási időt, ha az előzetes beállításokat magán a gyártóberendezésen végzik. Schumacher számításai szerint, csak a nullponti befogórendszer önmagában megnöveli a használatban lévő berendezés teljes üzemidejét. Egy indok: a dolgozók rögzíthetnek bonyolultan megmunkálható munkadarabokat vagy befoghatnak több munkadarabot is egyszerre. Ha ezeket beigazítják a gépen röviddel a műszak vége előtt, az egyes részegységek az éjszaka folyamán személyzet közreműködése nélkül megmunkálhatók. Még nullponti befogórendszer mellett is sok időt vesznek igénybe a gépen végzett mérések – ami erős érv amellett, hogy a munkadarabok pozicionálásához tartozó mérést a gépen kívül, mérőrendszeren végezzék. Utána a mérőgép átviszi az eltolási adatokat közvetlenül a szerszámgépre és a feladatkezelőhöz. Utána a dolgozónak – egyes esetekben a robotnak – csak el kell juttatnia a palettát a mérőrendszertől a szerszámgéphez.

Megtérülő beruházás

Schumacher szerint a mérőrendszer hat hónap alatt kitermeli az árát. A ZEISS által végzett vizsgálatok szintén azt mutatják, hogy a mérőgép bevezetése közel duplájára emeli a szerszámgépek termelési idejét, miközben akár 40 százalékkal csökkenti a gyártási és az egy munkadarabra jutó költségeket. És ez még nem minden! Kevesebb szerszámgépre van szükség ugyanannyi munkadarab előállításához.

Másik meggyőző érv: a mérőgépen végzett mérés jóval precízebb, illetve minőségi információkat is nyújt. A WESCHU és bérgyártó leányvállalata az IMT – Innovative Metall Technologien GmbH a munkadarabokat teljes egészében automatizált ZEISS mérőgépeken mérik, és vetik össze az adatokat minden egyes gyártási lépésben. Csak a „jó” minősítésű alkatrészeket munkálják tovább.

„Így elkerüljük, hogy selejtgyártásra fordítsunk rengetek időt és energiát”

– magyarázza Schumacher asszony. Ez egy újabb a vállalat versenyképességét növelő tényezők sorában.

Tévhitek

Hiába mutatnak az érvek jócskán túl az ellenérveken, Schumacher asszony becslése szerint az öntőforma- és szerszámgyártók mintegy 80 százalékának továbbra sincs mérőrendszere az előbeállításokhoz és a soron belüli minőségellenőrzéshez.

„Legtöbbjük meg van győződve róla, hogy a mérőgép csak túlkomplikálja folyamataikat, de éppen ellenkezőleg, leegyszerűsíti,”

– magyarázza Schumacher asszony. Apa és leánya időről-időre ugyanazzal a tévedéssel szembesül: az ügyfelek úgy vélik, hogy a mérőgép alkalmazásához be kell ruházniuk egy mérő laboratóriumba, és fel kell venniük egy méréstechnikai mérnököt.

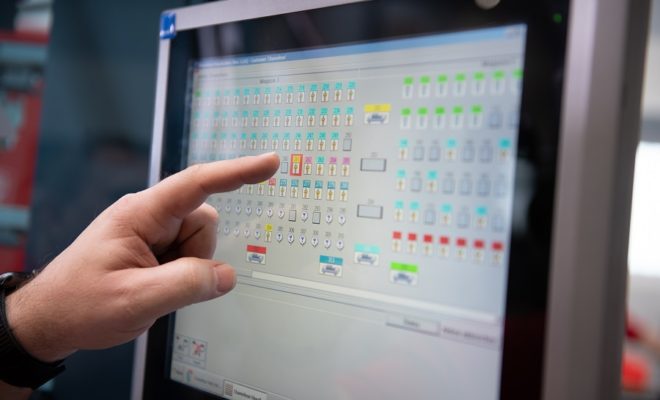

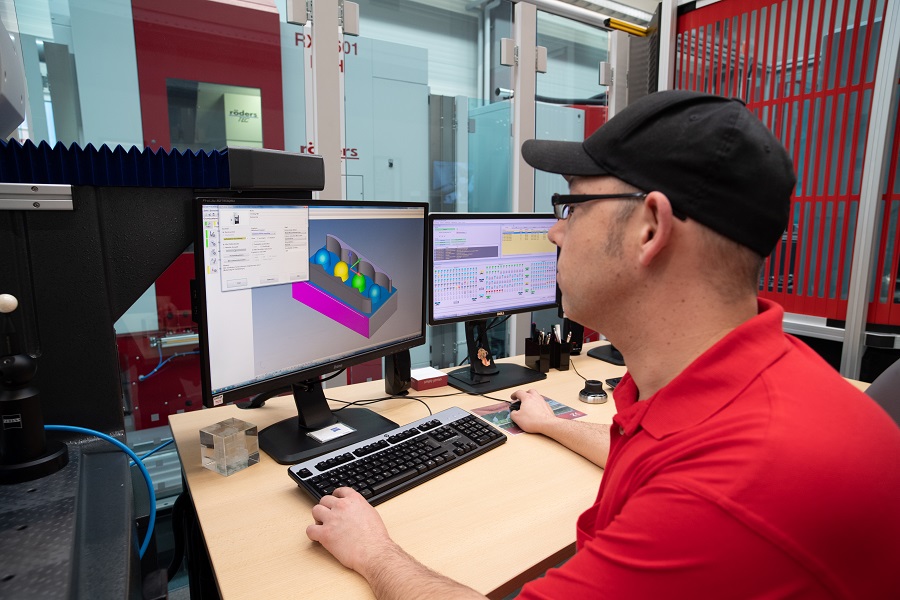

A két Schumacher gyorsan eloszlatja ezt a félreértést. A bemutatóközpontban szemléltetik a potenciális ügyfeleknek, hogyan végez a ZEISS CONTURA és a ZEISS DuraMax gép magas szintű precíziós mérést a termelés kellős közepén. Ezen kívül, bérgyártó vállalkozásuk összes alkalmazottja formabetétek, elektródák és gépalkatrészek marását vagy szikraforgácsolását végzi egyes WESCHU ügyfelek számára a bemutató centrumban található gépeken. Ugyanitt a személyzet nehézség nélkül beméri az elektródák és munkadarabok eltolás értékeit az intuitív, felhasználóbarát ZEISS CALYPSO PRESET szoftvernek köszönhetően.

A dolgozókat szem előtt tartó tervezéssel,

„még több embert kell kigyógyítanunk ezekből a téveszmékből,”

– véli Schumacher asszony. Reméli, elterjed a híre, hogy mennyire egyszerűen használhatják a ZEISS mérőgépeit és a hozzájuk tartozó szoftvereket az öntőforma- és szerszámgyártók. Az ügyfél bemutató alatt, az egyik dolgozó bemutatja, milyen egyszerűen használható a ZEISS CALYPSO PRESET szoftver.

Miután a kezelő meghatározta a nullpontot a befogórendszeren, kiválaszt egy elektróda vagy munkadarab makrót, majd elvégez egy tapintó mérést. Ezt követően rendelkezésre áll az eltolási adatokat tartalmazó fájl. Ez elküldhető közvetlenül a szikraforgácsoló berendezésre vagy a feladatkezelőhöz, aki továbbítja az összes adatot a megfelelő szerszámgépre.

„A bemutatót követően, a vállalatok képviselői gyorsan felismerik, hogy egy ez egyáltalán nem tart sokáig, még ha a méréstechnikában járatlanok használják is a technológiát,”

– állítja Schumacher asszony.

Középpontban az automatizálás

Schumacher számításai szerint, ha valaki megtámogatja nullponti befogórendszerét és mérőrendszerét valamilyen automatizált megoldással, például a Zimmer & Kreim vállalat Chameleon gépével vagy egy teljesen automatizált gyártócellával, könnyen megnövelheti gépeinek összesített üzemideje 4000 üzemóra fölé, és akár €110 000-t meghaladó profitot is generálhat. A vállalatok akár 6000 termelő órát is elérhetnek automatizált mérőrendszerekkel és gépberakással, melyek segítségével éjjel-nappal tudnak gyártani.

A két Schumacher egyetért abban, hogy az automatizálás alapjait egy mérőgép teremti meg. Mégis, az automatizálási megoldások bevezetése, aligha megoldható a munkavállalók támogatása nélkül. A hatékonyságfokozó technológiák terén szerzett pozitív tapasztalatoknak hála, felismerik, hogy a gyorsabb, racionalizált folyamatok sokkal inkább bebiztosítják, semmint veszélyeztetik munkájukat. Az idősebb Schumacher visszatér a ZEISS CONTURA berendezéshez:

„Vigyen innen bármit, amit szeretne, de kérem, hagyja meg a két ZEISS mérőgépemet, mert végső soron ezek miatt hatékony a vállalatunk.”

ZEISS CALYPSO PRESET bemutató

A ZEISS CALYPSO PRESET az elektródák és munkadarabok gyors és megbízható előbeállítását teszi lehetővé. Ezzel egyszerre csökkenheti a gépek beállítási idejét, valamint növelheti a pontosságot is. A kézi palettaelhelyezéstől a teljesen automatizált folyamatirányítási rendszerig a PRESET szikraforgácsolási modul segítségével pillanatokon belül megmérheti a szikraforgácsoló elektródák eltolását és forgatását azok cseréje esetén.

ZEISS WEBINAR:

Szikraforgácsolás a ZEISS segítségével | ZEISS CALYPSO PRESET

2021. szeptember 22-én 10:00-kor egy webinár keretében a ZEISS bemutatja CALYPSO PRESET szoftvert.

A webinár főbb témái:

- miként növeli a ZEISS CALYPSO PRESET a szikraforgácsolás hatékonyságát;

- miként lehet a szikraforgácsolás költségeit csökkenteni;

- hogyan növelhetjük a szikraforgácsolás minőségét.