A PVD bevonatok ipari méretű fejlesztése az 1990-es évek óta tart.

A megmunkálás és formázás alapját a TiAlN és CrAlN rétegek különféle technológiai és kémiai változatai képezik. Úgy tűnt, hogy ezen a téren nem érhető el több forradalmi változás. De mégis lehetséges. Az egyidejű magnetronos porlasztást és az alacsony feszültségű párologtatást egy szegmentált magnetron katóddal kombináló, szabadalmaztatott technológia egy olyan, teljesen új rendszer alapját alkotja, amely az említett hagyományos bevonatokkal csak nagyon kevés hasonlóságot mutat, számos alkalmazásban pedig alapvetően túlmutat rajtuk.

Szabadalmaztatott technológiák

Az új rendszer létrehozásának kulcsfontosságú tényezője a PVD technológiák terén nehézkesen alkalmazható, alacsony elektromos, ill. hővezető képességű anyagok hatékony alkalmazása. A probléma megoldását a szegmentált henger alakú katódok alkalmazása jelenti. A felvitt anyagokból előbb gyűrűk készülnek. A gyűrűk a katódhoz egy vékony rézfólia segítségével rögzülnek, ezt a hűtővíz nyomása a gyűrűk belsejéhez nyomja, azok teljes felületén. Ez biztosítja a tökéletes elektromos és termikus kapcsolatot. Az említett megoldás szabadalmaztatott, lehetővé teszi rendkívül nagy, akár több tíz kW leválasztási teljesítmény felhasználását is, ami az új bevonatrendszer ipari méretű előállításához elengedhetetlen.

A rendszernek van egy másik technológiai sajátossága is. Ez ismét a magnetronos porlasztás és az alacsony feszültségű ívet alkalmazó leválasztás egyidejű, szabadalmaztatott felhasználása. Ebben az esetben az elektromos ív nem vesz részt közvetlenül a réteg kialakításában, hanem a réteg szerkezetét befolyásoló kiegészítő energiaforrásként szolgál. Így a réteget nem szennyezik az alacsony feszültségű ívet alkalmazó leválasztáshoz köthető makrorészecskék.

Mechanikai tulajdonságok

A Palacký Egyetem [Univerzita Palackého] és a Cseh Tudományos Akadémia Fizikai Intézetének [Fyzikální ústav AV ČR] Közös Optikai Laboratóriumával együttműködve fejlett nanomechanikai technikákat alkalmazva összehasonlítottuk az új bevonat és a különféle technológiák alkalmazásával előállított rétegek mechanikai tulajdonságait. A vizsgálat tárgyát az 1. táblázatban szereplő standard PVD technológiák képezték – íves AlCrN, magnetronos AlTiN – és az új bevonat két változata.

| Réteg típusa | Technológia | Vastagság (μm) | Belső feszültség (-GPa) |

| AlCrBN | ív | 3,3 | 1,8 |

| 2,9 | 1,8 | ||

| AlTiN | magnetron | 3,3 | 0,2 |

| 4,1 | 0,8 | ||

| SIGAAN I | magnetron + | 5,2 | <1 |

| SIGAAN II | 5,7 | <1 |

- táblázat: A vizsgált bevonatok áttekintése

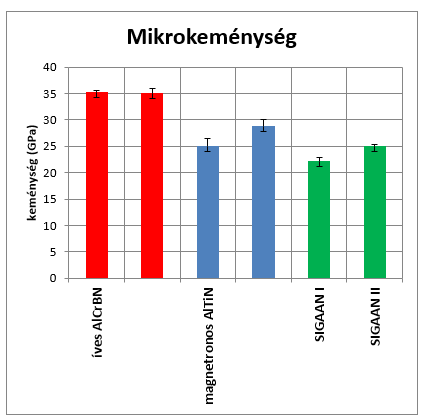

Keménység

A standard bevonatok keménysége arányos azok kopásállóságával. A magasabb értékek kedvezőbbek. Az 1. grafikonban az egyes változatok Berkovich-fejjel, 70 mN terhelés mellett mért mikrokeménységének értékei szerepelnek. Az új rendszer lényegesen kisebb keménységű, mint a standard, elektromos ívvel létrehozott változatok. A keménység alapján a következő koptató- és terheléses vizsgálatokban is a legrosszabb eredményt kellene elérnie.

1. grafikon: Mikrokeménység

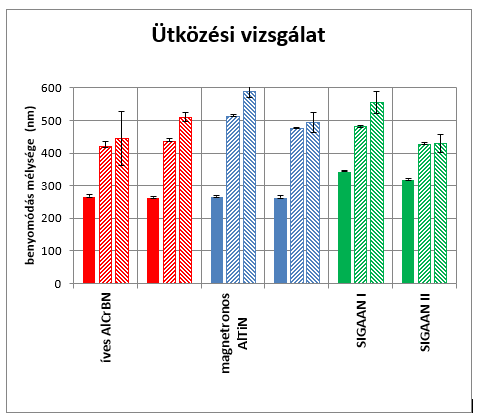

Dinamikus ütközési vizsgálat

A dinamikus ütközéses vizsgálat a bevonatok átfogó vizsgálatának kifinomult módszere. Alkalmazható a dinamikus ütközések elleni ellenállás, a kopás, az anyagfáradás vagy a dinamikus keménység vizsgálatára. Az ütközési vizsgálat lehetővé teszi a megszakított terhelés körülményeinek szimulálását (a marás során jelentkező megszakított lökések analógiája).

A vizsgálat során alkalmazott gyémánthegyet ciklikusan gyorsítjuk 100 mN állandó erővel, a minta felületétől mért 15 μm távolságból. Az erő minden esetben 2 mp-ig hat, ezután a hegyen az erőhatás 2 mp-re megszűnik. Ezt a ciklust összesen 75 alkalommal ismételjük meg. Az eredmény a benyomódások jellemző mélységének összehasonlítása: a statikus érintkezés kezdeti mélysége, az első és az utolsó ciklus mélysége. Az értékek összehasonlításából következtethetünk a bevonatoknak a dinamikus terhelés esetén jelentkező ciklikus elasztikus-plasztikus reakciójára.

A statikus érintkezés mélysége megfelel a bevonat keménységének – minél nagyobb, annál alacsonyabb a bevonat keménysége. Az értékek alakulása valóban jól követi az 1. grafikonban szereplő keménységi értékeket. Az első és az utolsó ciklus mélysége a fokozatos károsodás mértékét jelzi. Fontos az első ciklus eltérése a statikus benyomáshoz viszonyítva, majd az utolsó és az első ciklus mélysége közötti különbség. A kisebb változások mechanikai szempontból ellenállóbb bevonatot jeleznek.

Az eredmények nagyon meglepőek. A kisebb keménység és így a mélyebb statikus benyomódás ellenére az új bevonaton az első ütközésnél gyakorlatilag azonos benyomódás keletkezik, mint a sokkal keményebb, elektromos ívvel és magnetron technológiával készült változatok esetén. A II. változat egyúttal az egyetlen olyan, amely az ismételt ütközések során nem mutatja anyagfáradás jeleit. Ez egy igazán érdekes eredmény, tekintve, hogy a benyomódás mélysége a ciklussorozat végére gyakorlatilag egyáltalán nem változik.

2. grafikon: A benyomódás mélysége az ütközési vizsgálatok során

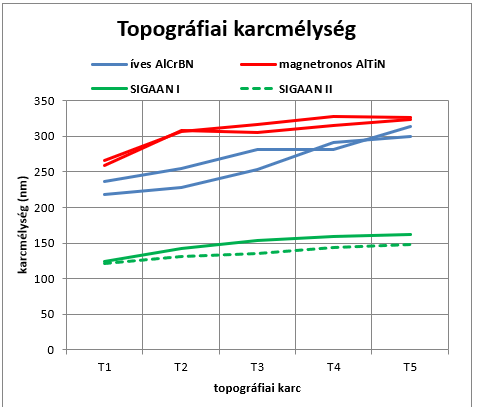

Karcolásvizsgálatok

Az alkalmazott vizsgálat a tapadás értékelésére használt közismert rácsvágás vizsgálat összetettebb változata. A vizsgálat alapját ebben az esetben is gyémánthegy okozta, növekvő erővel létrehozott karc adja, azonban az adhéziós mérésekkel ellentétben kisebb maximális erőket és többszörös karcolásokat alkalmazunk. Ezen felül kombináljuk a karcpályákat generáló terheléses karcolást az egyes karcok mélységét és profilját leképező topográfiás áthaladásokkal. A vizsgálat tényleges végrehajtási módja az adott eset függvénye, a bevonatok összehasonlításához 10 terheléses karc kialakítását tűztük ki célul, max. 500 mN erővel, 5 topográfiás áthaladás mellett.

Az eredmények dokumentálják a rétegek kopás- és karcállóságát. A nagyobb keménységű rétegek esetében jogosan feltételezhetjük a nagyobb ellenálló képességet. De ahogyan az ütközési vizsgálatok esetében is, az eredmények ezúttal is megleptek bennünket. A jelentősen kisebb keménységű SIGAAN bevonat ismét sokkal jobb kopásállóságot mutat, mint más bevonatváltozatok. Az első terhelési ciklustól kezdve a legkisebb karcmélység jelentkezik, az idő előrehaladtával e karcok mélysége változik a legkisebbet. Az új bevonat viselkedése nagyon hasonló az előző vizsgálat során mérthez.

3. grafikon: Rácsvágásos vizsgálat során mért karcmélység.

Alkalmazások – nyomásos alumíniumöntészet

És a legjobbat a végére tartogattuk. Egy közel 2 évig tartó projekt keretében Petr Bahník Úrral, a Nářaďovna Škoda Auto, a.s. [a Škoda Auto Rt. Szerszámkészítő Üzeme] munkatársával kifejlesztettük és teszteltük a nyomásos alumíniumöntészethez optimalizált változatot.

E technológia sajátossága többek között az alumíniumolvadék nem kívánt tapadása / visszamaradása az öntőformán és annak részein. A feltapadásokat az egyes ciklusok között mechanikusan el kell távolítani a formaadó felületekről. Ellenkező esetben romlik az öntvények felületének minősége, és akár az öntőformák idő előtti elhasználódásához vezethet. Az alkatrészek hőmérsékletének növekedésével, a nem hatékony vagy elégtelen hűtés miatt növekszik a feltapadás lehetősége.

Ezek a jellemzők határozták meg a kialakítandó bevonat tulajdonságait, az alumínium esetén olyan bevonatot kellett létrehoznunk, mely ellenáll a magas hőmérsékletű ciklikus terhelésnek, valamint a belövés és a formanyitás során fellépő mechanikai kopásnak.

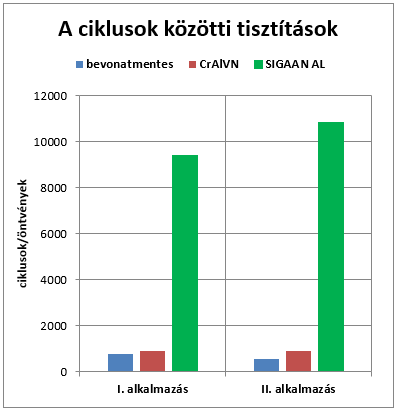

Petr Bahník az első vizsgálatokhoz egyszerűen legyártható, ám a feltapadások tekintetében problémás magokat választott ki. Két öntőforma esetében figyeltük a szükséges karbantartásig bekövetkező ciklusok / öntvények számát és a felület teljes élettartamát.

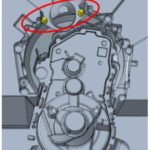

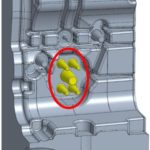

2. ábra – A magok helyzete a formákban és állapotuk összevetése: a) bevonat nélküli mag 2500 db öntvény után, ill. b) bevonattal ellátott mag 10 ezer db öntvény után

A három bevonatváltozat eredményeinek összehasonlítását a 2. ábra és a 4. grafikon mutatja. A CrAlVN bevonat a nyomásos alumíniumöntészethez kifejlesztett bevonat – itt hőmérséklet hatására jön létre a vanádium magas hőmérsékleten kenőanyagként viselkedő Magnéli-fázisa. Más bevonatokkal ellentétben a SIGAAN AL esetében a vizsgálat során nem volt szükség tisztításra. Ebben az esetben élettartama kb. 3-szorosa a bevonat nélküli, ill. és a CrAlVN bevonatú magokénak.

4. grafikon: Tisztítási intervallumok az alkalmazott bevonatoktól függően

Petr Bahník a következőképpen kommentálja a vizsgálat eredményét:

“Mint már említettük, az SHM-ben dolgozó kollégákkal való együttműködésünk valóban hosszú ideje tart, és ez nem az első projekt, amelyen együtt dolgoztunk. Személy szerint nekem az új dolgok kipróbálása mindig nagy kihívást jelent. Az ember mindig örömmel fogadja az új tapasztalatokat, függetlenül attól, hogy azok pozitívak vagy sem. Ebben az esetben valójában véletlenszerűen fedeztük fel, hogy a SIGAAN bevonat alkalmas az alumíniumöntészeti felhasználásra. Minden alkalommal, amikor találkozom az SHM-es kollégákkal, megkérdezem, mi újság van velük és min dolgoznak éppen. Így volt ez ebben az esetben is. A srácok elbüszkélkedtek azzal, hogy megpróbáltak kerámia alapú bevonatot acélra felvinni, mire eszembe jutott, hogy próbáljuk ki néhány magon. A Škoda gyárban még csak ismerkedünk az új bevonattal, vizsgáljuk, mit képes elviselni. A fenti eredmények nagyon ígéretesek, örülök, hogy része lehetek a folyamatnak. Ugyanakkor szeretném megragadni a lehetőséget és köszönetet mondani Ondra Zindulkának és az egész SHM csapatnak a kiváló együttműködésért és nagyon értékes tapasztalataikért, amelyeket mindig örömmel osztanak meg velem. Köszönöm.”

A történet folytatódik

A nyomásos alumíniumöntészet nem az egyetlen felhasználási területe az új bevonatnak. Jelenleg a rozsdamentes acél, a duralumínium és a színesfémek megmunkálására szolgáló variánsok nagyon ígéretes tesztelése zajlik, valamint cserélhető pengés termékekhez, alakító eszközökhöz és műanyagtermékek gyártásához szánt változatokat tesztelünk. Az új bevonatrendszer azzal is meglepetést okozott, hogy elektromos szigetelő rétegek és 1000 ° C feletti oxidációs ellenállással rendelkező rétegek felhordását is lehetővé teszi. A SIGAAN bevonatok új változatainak felhasználási eredményeiről és tapasztalatainkról a közeljövőben tájékoztatjuk Önöket.

Szerzők: R. Janků, O. Zindulka, SHM, s.r.o. , P. Bahník, Nářaďovna Škoda Auto, a.s. [a Škoda Auto Rt. Szerszámkészítő Üzeme]

Magyarországi képviselet:

Dr. Varga Sándor

kereskedelmi és műszaki képviselő

+421 903 724 121

alexander.avtrading@gmail.com