Napjainkban egyre több híradást kapunk arról, hogy sok vállalkozás kínálja 3D fémnyomtatóit.

A piac gyakorlatilag kettévált: az egyik a professzionális, ipari alkalmazások köre, a másik a jóval szélesebb felhasználói kört megcélzó, egyszerűbb megoldások. Ez utóbbi berendezéseknél elterjedt a korábban kifejlesztett Metal Injection Moulding – MIM eljárás átérzése és újra felfedezése a 3D nyomtatókra. Ilyenkor hőre lágyuló alapanyagba keverik a fémport, és ezt az alapanyagot a megszokott huzalos FDM eljárással terítik rétegről-rétegre. A kész modellből ki kell égetni a hordozó műanyagot, majd egy magas hőmérsékletű szinterezés következik. A szinterezés során a modell jelentős zsugorodást szenved, amelynek mértéke 18-25% körül alakul. Ez a zsugorodási mérték a változó falvastagságú modellek készítésénél jelentős kihívásokat generálhat. A szinterezés korlátozott szabályozhatósága miatt az így készült fém alkatrészekkel kapcsolatos minőségi elvárások nem lehetnek túl magasak, ennek megfelelően a háromlépéses fémnyomtatás felhasználási körei is korlátozottak.

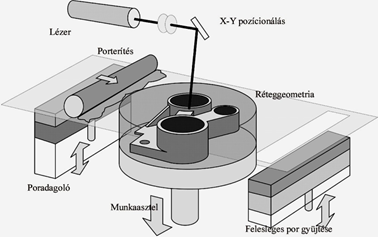

Ezzel szemben a professzionális, ipari fémnyomtatók szabályozott és ellenőrzött környezetben, lézerrel történő szinterezés segítségével, egy lépésben készítik az alkatrészeket. Az eljárás vázlatát az alábbi ábra mutatja be:

A DMLS – Direct Metal Laser Sintering – technológia legfontosabb ismérve, hogy az automatikusan, rétegről-rétegre terített porszemcsék lézer energiával, egy lépésben kerülnek szinterezésre (egyszerűen kifejezve „összeolvasztásra”) minden egyes réteg vonatkozásában. Amikor egy réteg elkészül, a berendezés asztala egy rétegnyit lejjebb mozog – ez a DMLS eljárásnál 20-60 µm között változhat – és behúz a felszabadult helyre egy rétegnyi friss fémport, amely ismét lézerrel kerül megszilárdításra, az adott réteg geometriájának megfelelően. A zsugorodás kézbentartása automatikus – nem igényel felhasználói beavatkozást. Az elkészült fém alkatrészek pontossága +/- 0,02 – 0,05 mm között változik, az adott alkatrész méretétől és geometriájától függően. Lehetőségünk van a teljes folyamatot befolyásoló, több száz paraméter pontos beállítására, annak érdekében, hogy az általunk megkívánt lehető legmagasabb minőségi igényeket is ki lehessen elégíteni.

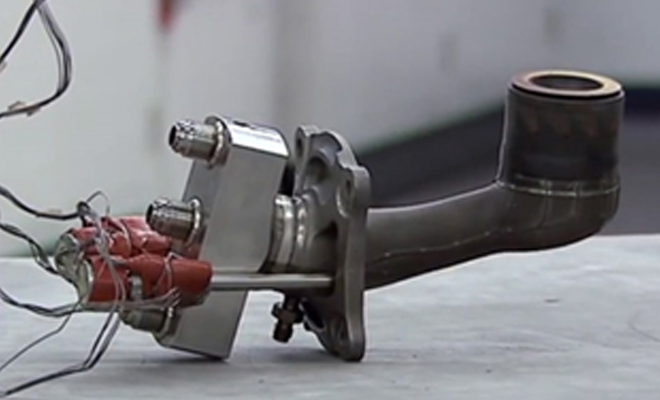

A DMLS eljárás szembetűnő előnyeit felismerve, a repülőgépiparban a GE Aviation 2015-ben kezdte el az üzemanyag fúvókák gyártását 3D fémnyomtatással – pontosabban DMLS eljárással. Korábban ezt a nagyon fontos alkatrészt – amely a turbinába fecskendezi be az üzemanyagot – 18 különböző alkatrészből gyártották.

A 18 különböző alkatrész között volt olyan, amelyet CNC marással állítottak elő, voltak precíziós öntéssel készített alkatrészek, továbbá sajtolt alkatrészek is. Ezeknek a szerelésénél – a csavarkötések mellett – a hegesztés is jelentős szerepet kapott. A repülőgépipar szigorú minőségi előírásainak megfelelően minden egyes beépülő alkatrészt külön-külön is be kellett vizsgálni, majd a kész, összeállított fúvókát is ellenőrizni kellett. A vizsgálatok mélységére jellemző, hogy pl. a hegesztési varratokat röntgen vizsgálatnak is alá kellett vetni, illetve az utóbbi időszakban ipari CT berendezéssel világították át a kész fúvókát. Ezért a fúvókagyártás egyik legnagyobb költségtételét az ellenőrzés jelentette.

A magas költségek csökkentésének igénye indította el azt a fejlesztést, amelynek eredményeképpen kialakult az a fúvóka, amelyet már egy darabban lehetett legyártani rétegről-rétegre, DMLS eljárással.

A GE Aviation 2018 októberében érte el a 3D nyomtatott fúvókagyártásban a bűvös 30 000-es darabszámot. Ez igen jelentős darabszám. Általában egy turbinába 12 darab ilyen fúvóka kerül beépítésre, azaz 2 500 ún. LEAP turbina már ilyen fúvókával van ellátva.

Az egy darabban nyomtatható fúvóka áttervezése jelentős erőfeszítéseket igényelt, és a minden szempontból történő vizsgálatok, azok eredményeinek feldolgozása, továbbá az új fúvóka minősítése több, mint 3 évet vett igénybe. Végül az FAA – USA (Federal Aviation Administration – Szövetségi Légügyi Hatóság – USA) is jóváhagyta a fúvókát, így elkezdődött azok beépítése. A fúvóka belső furatrendszerét áramlástani szimulációk segítségével optimalizálták. Így a 3D nyomtatással készített fúvóka segítségével jelentős üzemanyag megtakarítást is elértek a mérnökök, átlagosan 15%-al kevesebb a fogyasztása az új fúvókával szerelt turbináknak, amely a turbina élettartama alatt 3 millió dollár költségcsökkentést eredményez repülőgépenként.

Ennek megfelelően a CMF56 típusú turbinából jelentősen megnőtt a kereslet – ma több, mint 16 000 turbinára van megrendelése CMF International-nek, amelynek 50/50%-os tulajdonosa a GE Aviation és a Safran Aircraft Engines.

A GE Aviation (USA) és a Safran Aircraft Engines (Franciaország) közös terméke a CFM56 típusú LEAP turbina

A folyamatos termelést közel 50 DMLS berendezés biztosítja 230 munkatárs közreműködése mellett. Természetesen a megnövekedett igényeknek megfelelően bővítik a DMLS gyártókapacitásukat és 2019-ben a munkatársak számát is növelni akarják – kb. 300 kolléga fog dolgozni ezen a korszerű fúvóka gyártásán.

Az ipar minden szereplője számára fontos üzenetet közvetít ez a siker. Ugyanis, ha a legszigorúbb repülőgép ipari minőségi elvárásokat is lehet teljesíteni 3D fémnyomtatással és bizonyíthatóan gyorsabb és költséghatékonyabb ez a gyártási módszer a korábbiakhoz képest – akkor más iparágak is biztonsággal fordulhatnak az ipari, professzionális technológia adta előnyök kiaknázásának irányába.

A VARINEX Zrt.-nél segítünk Önnek eldönteni, hogy melyik eljárásra van szüksége az adott alkalmazása során, továbbá szívesen állunk rendelkezésére olyan tanácsadással, amelynek eredményeképpen technológia- és gazdasági megoldásokat is elő tudunk készíteni további megfontolásra.

2019. május 14-17. között három standdal is várjuk Önt az Ipar Napjai – Mach-Tech 2019 kiállításon.

Regisztráljon a VARINEX előadására, és igényeljen ingyenes belépőt:

https://3dnyomtatas.varinex.hu/ipar-napjai-2019/

Ne maradjon le erről a lehetőségről, keressen minket!

Falk György – falk@varinex.hu

A fenti összefoglaló összeállításához a 3DPrint.com témába vágó hírlevele is felhasználásra került.