Hogyan minimalizálják a szabványos alkatrészek a nem tervezett leállásokat és biztosítják az üzleti folytonosságot?

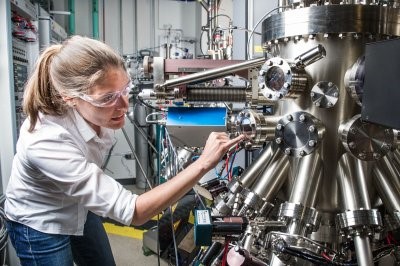

David Messant, a norelem szabványos alkatrészekért felelős termelési igazgatója azt a kérdést járja körül, hogyan használhatók a szabványos alkatrészek a digitalizálás, az ellátási lánc és a robotika megoldásainak megvalósítására a nem tervezett állásidő minimalizálása és a termelékenység maximalizálása érdekében.

A mérnöki munka és a gyártás hagyományosan az ember és a gép kölcsönhatásának sikerességétől függ. Ez az egymásra utaltság azonban kockázatot is hordoz magában – ha egy gép nem tervezett leállásra kényszerül, vagy a gépkezelő nem áll rendelkezésre, az egész gyártósor leállhat. Ennek eredményeképpen a bevétel és a nyereség csökken és ha a probléma nem oldódik meg gyorsan, akkor az magát az üzletet is veszélybe sodorhatja.

Számos gyártó cég számára a túléléshez elengedhetetlen az ellenálló képesség növelése, de ez egyben a kulcsot is jelentheti a még nagyobb termelékenységi potenciál felszabadításához. Az úgynevezett „Ipar 4.0” technológiák, például az automatizálás, a mesterséges intelligencia, valamint a digitalizálás már lehetővé teszik a vállalkozások számára, hogy online működjenek, ami hozzájárul a termelékenység fokozásához és a termelés korszerűsítéséhez.

Noha a technológiai változások üzemi térhódítása kézenfekvőnek tűnik, a gyakorlatban hónapokig, vagy akár évekig is eltarthat azok teljes értékű végrehajtása és előfordulhat, hogy nem is valósíthatók meg teljes mértékben. Ilyen esetekben a gyártó cégek figyelme a szabványos alkatrészek felé fordul, amelyek képesek csökkenteni a költségeket, maximalizálni a termelés hatékonyságát, és ellenállóképesebbé teszik az üzemet az előre nem látható körülményekkel szemben.

Rugalmasság és ellenálló képesség

Az egyik módszer, amellyel a szabványos alkatrészek hozzájárulnak az ellenálló képesség fokozásához az, hogy biztosítják a szükséges rugalmasságot. Ez a rugalmasság összhangban áll az utóbbi évek egyik felkapott szakkifejezésével, a „jövő gyárával”.

Ezeket a gyárakat fejlett gyártási technológiák jellemzik, képesek gyorsan módosítani a termelést és alkalmazkodni a kereslethez. Ehhez azonban a gyártósorokat a mérnököknek gyorsan át kell állítaniuk.

Itt jönnek a képbe a szabványos alkatrészek. Ahelyett, hogy a gyártó cég egyedi tervezésű, összetett gépekbe és költséges, testreszabott alkatrészekbe fektetne, a mérnökök szabványos alkatrészeket is használhatnak a gyártósor konfigurációjának gyors és egyszerű megváltoztatásához.

Az olyan alkatrészek, mint a fogaskerekek, a csigahajtások, a vezetősínek, vagy a motoros helyzetmeghatározó rendszerek más termékekkel együtt szabványos méret- és anyagválasztékban állnak rendelkezésre a norelem kínálatában. Így csak a tudás, a know-how és a hozzáférés kérdése marad, hogy a vállalkozás új gépekkel gazdagodjon.

A szabványos alkatrészekből készült gépek esetében további védelmet jelent, hogy ha bármelyik alkatrészt ki kell vonni a termelésből, az gyorsan beszerezhető és cserélhető, csökkentve a hosszú, váratlan meghibásodások valószínűségét.

Az automatizálás szerepe a termelékenység maximalizálásában

Az elmúlt két évtizedben az automatizálás gyökeresen átalakította a gyártást. Manapság már mindennaposnak számít az üzemterületen a nagy robotkarok látványa. A kisebb együttműködő robotok (az ún. „kobotok”) pedig biztonságosan működnek együtt az emberi munkaerővel és szorgosan végzik az ismétlődő, unalmas és piszkos feladatokat. Nyilvánvaló, hogy az automatizálás a modern gyártás kulcsfontosságú összetevőjévé vált.

Bár senki sem tudja megjósolni a gyártás evolúciójának következő lépéseit, a gyártó cégek megkezdhetik annak felmérést, hogy a robotika és az automatizálás miként segíthetik az üzleti tevékenységüket – mind a skálázható gyártás, mind a kezelő személyzet távollétében folytatott termelés szempontjából. Bár sokan tartanak attól, hogy a robotok használata a munkahelyek elvesztéséhez vezet, az automatizálás nem feltétlenül csökkenti az emberi munkaerő iránti igényt, mivel az emberek továbbra is nélkülözhetetlenek maradnak a műveletek felügyeletéhez és az adatok értelmezéséhez.

A sok kis- és közepes méretű gyártó cég számára azonban valódi akadálynak számít, hogy az új gépek kezdeti bekerülési költsége, majd a későbbi karbantartási és szervizelési ráfordítások megnehezítik a robotika bevezetését.

A szabványos alkatrészek a kkv-k számára is közelebb hozhatják az automatizálás világát. A szabványos, különféle méretekben és anyagokban kapható hajtóművek, kezelőszervek, szíjak, szíjtárcsák, fogaskerekek és egyéb tartozékok révén a folyamatok számos része gyorsan és egyszerűen automatizálható, költséges alkatrészek és külsős szakértők nélkül.

A digitalizálás és a távoli munkavégzés felfedetése

Az automatizálásból a digitalizálás és a távoli munkavégzés lehetősége is adódik. A közelmúlt eseményei óhatatlanul rámutattak a feldolgozóipar nyilvánvaló gyengeségére, miszerint ha az emberek nem állnak ott nap mint nap a termelő berendezések mellett, akkor a gyártás leáll.

Ennek a gyengeségnek a kiküszöbölése érdekében elengedhetetlen, hogy a gyártószektor képes legyen alkalmazkodni a különböző munkakörülményekhez, például képes legyen távolról irányítani a robotokat. Bár a jelenleg létező technológiák már nagyrészt lehetővé teszik a gépek távoli ellenőrzését és felügyeletét, a gyártás karbantartási oldala ennél sokkal trükkösebb.

Ennek oka az, hogy a karbantartás szükségességét általában szemrevételezéssel határozzák meg, de ez távolról nyilvánvalóan nem megoldható. Ha a távmunka mellé nem áll rendelkezésre a távkarbantartás metódusa, akkor az olyan veszélyeket idézhet elő, mint például a javíthatósági szinten túli kopása és a gép váratlan meghibásodása.

A dilemma feloldásához a gépelemek digitalizálhatók, így a karbantartó mérnökök távolról is diagnosztizálhatják és megoldhatják a felmerülő problémát.

Azáltal például, hogy a berendezéseket szenzorokkal látják el, a mérnökök figyelemmel kísérhetik a fizikai paramétereket, például a hőt és a rezgést. Ez kiküszöböli a hosszadalmas és unalmas diagnosztikai tesztelés szükségességét és ezzel párhuzamosan növeli a javítás azonnali sikerességének valószínűségét a helyszínen tett többszöri látogatásokkal szemben. Az adatokhoz való hozzáférés azt is biztosítja, hogy a megfelelő gépelemek és szabványos alkatrészek hozzáférhetők legyenek, így a gép javítása a lehető leggyorsabban megtörténjen.

Szabványos alkatrészek – a mérnöki munka gerince

A viharos idők bármely üzletnek kárt okozhatnak, de a mérnöki és gyártási tevékenység alapvetően gyakorlati jellege miatt a hatások sokkal élesebben érezhetők. A gyártó cégeknek rugalmas gyakorlatokat kell elsajátítaniuk ahhoz, hogy a napjainkban érezhető turbulenciáktól függetleníthessék magukat. A folyamatok megfigyelésének, vezérlésének, beállításának és adaptálásának képessége elengedhetetlen a nem tervezett leállások minimalizálásához, a termelékenység növeléséhez és az üzletmenet folyamatosságának biztosításához.

Noha az új és gyakran zavaró technológiák által elérhető előnyök sokszor még nem teljesen tisztázottak, a válság idején már sokan kiismerhették azokat. A szabványos alkatrészek a gyártás gerincét képezik és megkönnyítik a vállalkozások számára a maximális hatékonyság gyors visszaszerzését.

A norelemről további információ a norelem.hu oldalon található.