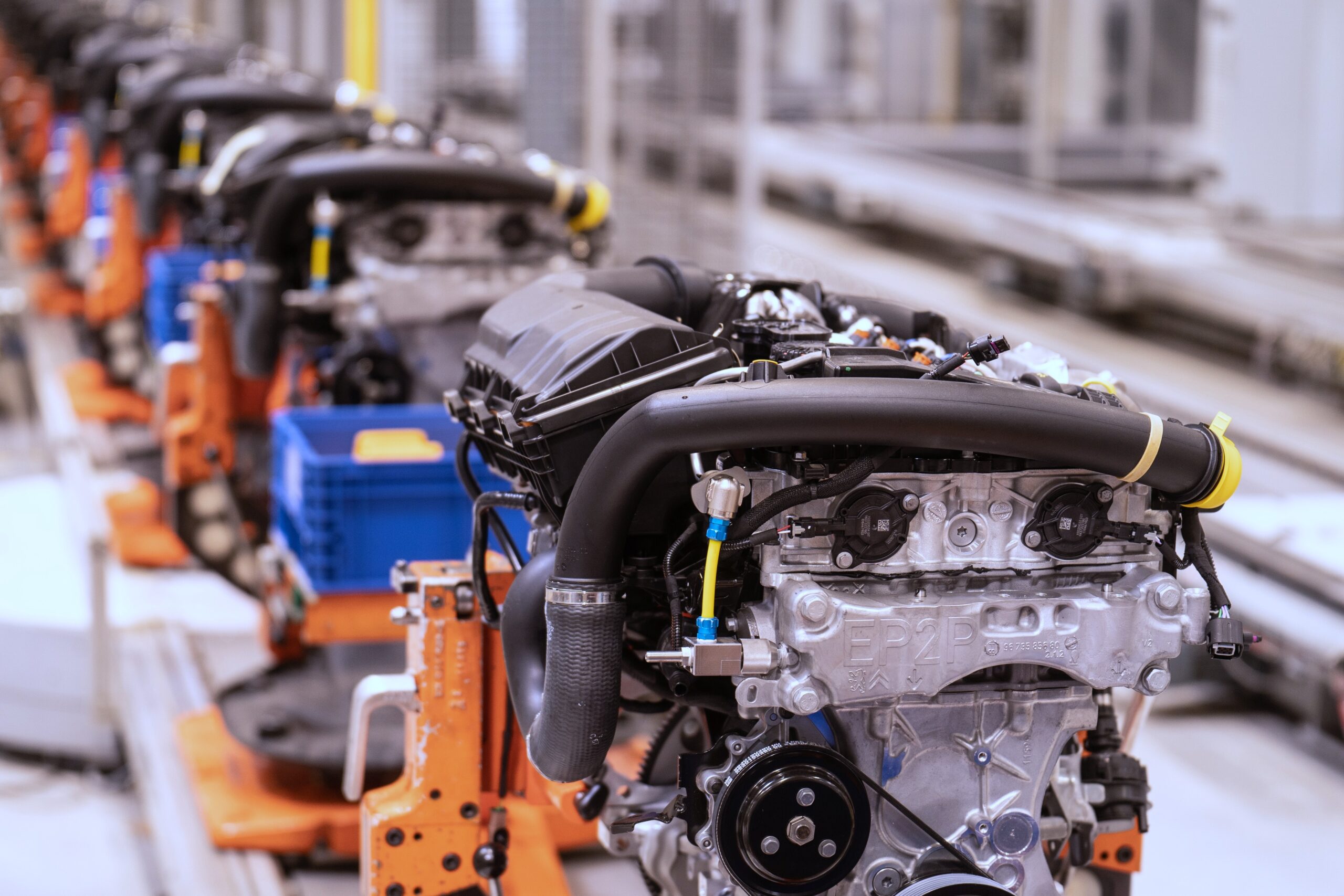

A minél jobb ember-gép kapcsolat megteremtése a mai autóipari fejlesztések egyik fő iránya. A jelenkor víziója szerint a távoli jövőben a jármű kitalálja minden gondolatunkat és elvisz bennünket oda, ahova csak szeretnénk, környezetbarát módon, úgy, hogy nem kell a járművezetés folyamatos koncentrációt igénylő, fárasztó tevékenyégével bajlódnunk. A beépített telemetrikus eszközök segítségével az egymással kommunikálni képes gépjárművek leveszik majd a vállunkról ezt a terhet és felelősséget. Addig azonban hosszú és rögös út áll előttünk, amelyen haladva le kell küzdenünk megannyi jogi, szociális és technológiai akadályt.

Úgy tűnik, hogy a különböző technológiák mellett kiálló gyártók a legkülönfélébb módon közelítenek a témához. Az önvezetést a végletekig támogató gyártók igyekeznek az összes kezelőelemet kitisztítani a járműből, és az ember-gép kapcsolatot a hangvezérlésen kívül egy teljesen személyre szabható, legtöbbször nagyméretű érintőképernyő irányába eltolni. Ez a megközelítés manapság nagyon népszerű, és ha az előállításához szükséges alkatrészek számát, a gyártási technológia komplexitását vagy az előállítás automatizálhatóságát nézzük, akkor egy igen előre mutató, költséghatékony megoldás, ami rengeteg lehetőséget rejt még magában a folyamatosan fejleszthető szoftvere révén.

A konzervatív gyártók, akik a vezetésbiztonság megvalósításának egy kézzelfoghatóbb, hagyományos megközelítésében látják az ideális fejlesztési irányt, továbbra is kiállnak amellett, hogy mivel a sofőré az összes felelősség, még ha segíti is a munkáját a sávtartó és a vészfékező automatika, a különböző ember-gép kapcsolati eszközöknek a sofőrt kell támogatniuk. Az a biztonságos, ha a sofőrnek nem kell levennie az útról a tekintetét ahhoz, hogy érezze, melyik gombot fogja megnyomni, illetve hogy megnyomta-e már az adott gombot. Kétségkívül az ilyen eszközök jóval több mechanikus elemből állnak. Mind az előállításuk, mind a tesztelésük nagyobb kihívást jelent az alkatrész-szám és az alkatrészek szórása miatt.

Ebben az esetben nem csak egy kijelzőt és egy érintőpanelt kell tesztelni, ami az utóbbi években általánosságban az iparban oly szerteágazóan van jelen (gondoljunk csak a telefonok, tabletek elterjedése okán azok tesztelési platformjainak széles körű térnyerésére), hanem egy sokszor 3 dimenziós felületet kell bejárni a tesztelés folyamán, végig próbálgatva a gombokat, tekerőgombokat, apró kapcsolókat, joystickokat. Az összes ilyen elem funkciótesztelésénél az egyik legfontosabb kérdés az, hogy a kapcsolásérzet megfelelő-e. Ugyanis csak így biztosítható, hogy a kezelőszervre való rápillantás nélkül is biztosan tudja a sofőr, hogy elvégezte a beavatkozást.

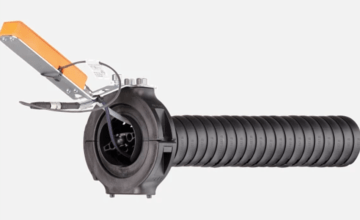

1. ábra Kompakt haptic mérő egység

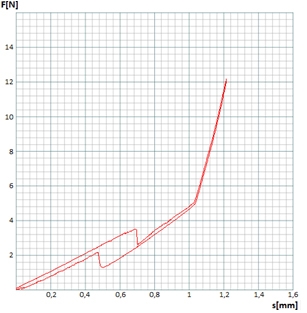

A haptic teszt során (kapcsolásérzet tesztelésekor) a tesztelő berendezés azt ellenőrzi, hogy az adott kapcsoló mindig ugyanazon a kapcsolási ponton kapcsol-e, és akkor kapcsol-e, amikor a kezelőnél jelentkezik a kapcsolásérzet. Ellenőrzi, hogy komfortos-e a kapcsolás, nem túl rövid-e vagy esetleg túl hosszú-e a kapcsolási út (túl érzékeny/érzéketlen a gomb). Ez a kapcsolásérzet a megfelelő felbontású és pontosságú eszközökkel felvett út-erő görbe elemzésével ellenőrizhető.

2. ábra Tipikus nyomógomb út-erő diagram

A görbe felvételekor az az optimális, ha lehetősége van a programozónak paraméterezett mérési szekvenciák futtatására, a mérő eszköz scriptelésére. Így tud az adott tesztelendő terméknek leginkább megfelelő mérési eljárást kialakítani.

Tipikus haptic mérés során a mérőfej gyors mozgással megkeresi a megnyomandó felületet (soft touch). Ilyenkor a lehető legnagyobb sebességgel megkeresi azt a pontot, ahol az erőmérő cella által mért analóg jel elkezd felfutni. Ekkor gyorsan megáll és visszajár addig a pontig, ahol még nem tapasztalható az erőnek felfutása. A cél az, hogy ez a lépés a lehető leggyorsabb legyen, hiszen a teljes mérési ciklus tekintetében ez időveszteségként fog jelentkezni. Csak azért van rá szükség, hogy az egyébként pontos és emiatt nagyon lassú tényleges mérést a lehető legkisebb úttartományban kelljen csak elvégezni.

Az így megtalált érintési pontról indulva kezdi el a tényleges út-erő mérést az egység. Mérés során az eszköz a belső bufferében gyűjti a szikronizáltan bemintavételezett út-erő adatokat. A mérés befejeztével RS232/485 vagy TCP/IP kommunikációval visszaadja a kiértékelő PC/PLC irányába az adatokat. Arra is van lehetőség, hogy az eszköz minősítse a darabot a mérés végén az előre beállított limiteknek megfelelően. Ekkor digitális kimeneten is vissza tudja adni az eszköz az eredményt.

A beépített digitális portok ugyanakkor szolgálhatnak mérő bemenetként vagy külső trigger bemenetként. A rugalmas hardverkialakításnak és scriptelhető vezérlőnek köszönhetően a mérőegység alkalmas a legkülönbözőbb kialakítású kezelőelemek funkciótesztelésére.

- Erőmérési tartomány: 0…25N (hőkompenzált mérőcella)

- Maximálisan megengedhető erő: 75N

- Útmérés felbontása: 1um

- Mérőfej mozgási tartománya: 35mm

- Mechanikai túlerő limitálás (állítható): 15..30N

- Üzemi feszültség: 12..24V

- Maximális áramfelvétel: 650mA

- Kommunikációs interfacek: TCP/IP; RS232, RS485

- DIO: 2 db DIN, 2 db DOUT (szabadon konfigurálható: indítás, megállítás, kész, OK, NOK…)

- Indítás utáni self-test

- Cserélhető tapintó fej (standard fej: ESD gumiból készült – kapacitív panelekhez)

A hasonló mérési feladatokat sokszor színesíti, hogy az adott terméken közvetlenül nem lehet mérni a kapcsolás villamos jelét. A termékkel valamelyik szabványosított autóipari buszon kommunikálva tudja a teszter ellenőrizni, hogy megtörtént-e a kapcsolás és hogy mikor történt meg. Néha ez a tesztelés kiegészül mérőmikrofonos vagy lézeres vibrométerrel végzett zaj méréssel.

Sok esetben már nem is mikrokapcsoló végzi a tényleges kapcsolást, hanem optikai vagy kapacitív szenzorok érzékelik a kezelői beavatkozást, villamos kapcsoló elemek (relék, tranzisztorok) kapcsolnak, és a beépített mikrokapcsoló csak a kapcsolásérzet előállításáért felel. Így a mechanikus elem, ami könnyen meghibásodhat, elhasználódhat, ténylegesen nem vesz részt a kapcsolási folyamatban. Csak az érzetet biztosítja, ezáltal olcsóbb előállíthatóságot, nagyobb üzembiztonságot tesz lehetővé, ami valamit segít ledolgozni a nagyobb érintő képernyőkkel szemben elszenvedett hátrányból.

További cikkeket olvashat a Műszaki Magazin oldalán, kövessen minket a Facebookon vagy iratkozzon fel hírlevelünkre.