A graphIT Kft. 25 éve része a hazai CAD/CAM/PLM piacnak és meghatározó szereplőjévé vált a sokrétű autó- és járműipar, fogyasztási cikkek, gépgyártás, logisztika, szerszámtervezés-gyártás, illetve olaj- és gázipar területeinek.

A graphIT Kft. összetett mérnöki tapasztalattal, valamint Siemens PLM szoftvermegoldásokkal biztosítja ügyfelei számára a mindennapi együttműködést.

Egy gyártó cég vezetőjének rengeteg döntést kell meghoznia nap mint nap, nem csak az üzleti életben, hanem a hétköznapokban is. Egy jó döntés meghozatala a jelenlegi, folyamatosan változó üzleti környezetben, sokszor a siker vagy egyáltalán a fennmaradás kulcsa is lehet. Azt sem könnyű meghatározni, hogy melyek legyenek az optimalizálandó folyamatok és mi legyen a fejlesztések iránya. Emiatt egyre inkább elkerülhetetlenné válik a gyártó cégek számára, legyen az kis-, közép-, vagy nagyvállalat, hogy a folyamataikat szimulálják és a beruházásaik során előre lássák a megfelelő adatokat és következményeket a döntéseik meghozatalához. A gyártásszimuláció másik előnye az egyszerű átláthatóság és a rugalmasság. Az elrendezés, a logisztika és az anyagáram optimalizálása lehetővé teszi, hogy tisztában legyünk a folyamatainkkal, ami által profitban is mérhető versenyelőnyre tehetünk szert.

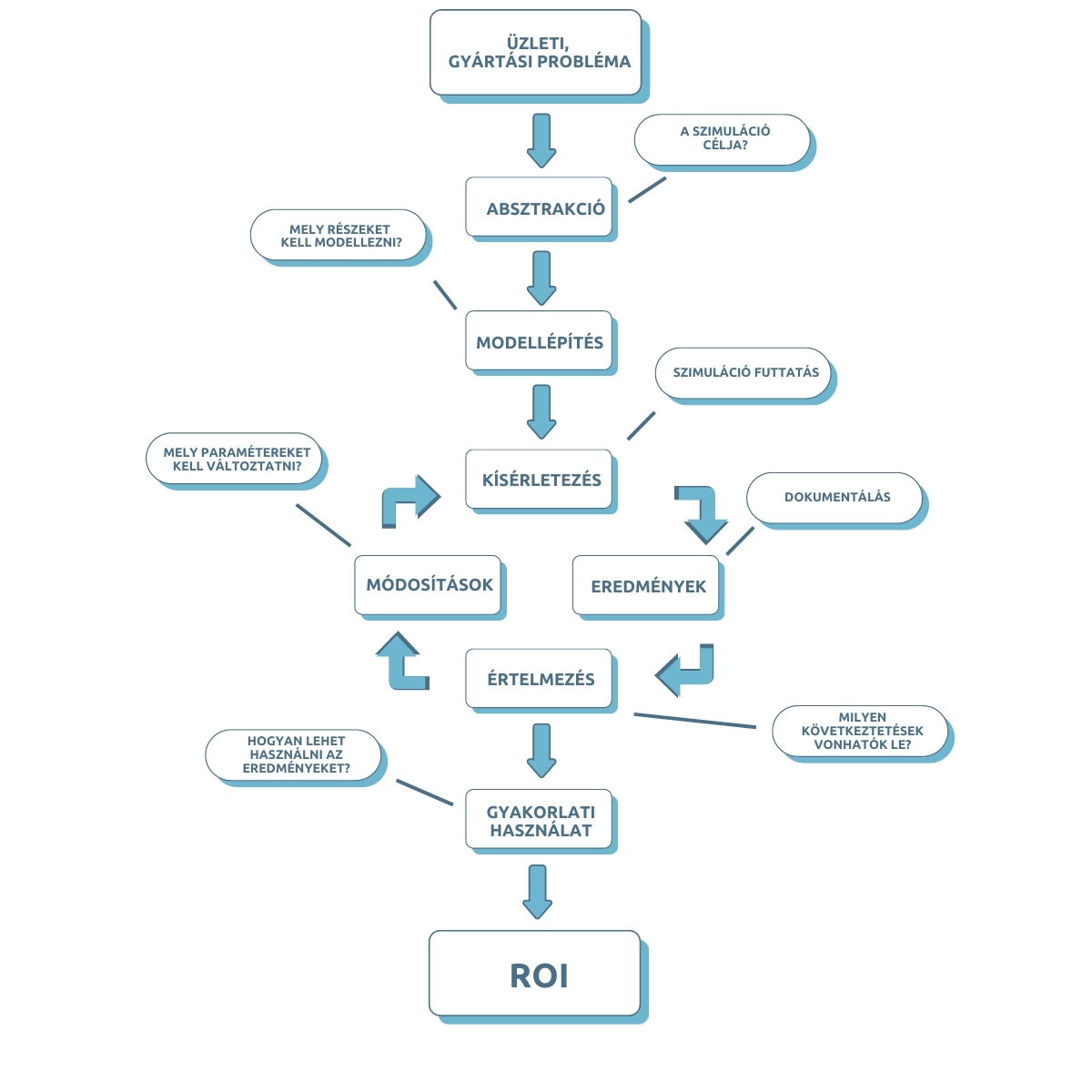

A Tecnomatix Plant Simulation egy diszkrét, esemény-vezérelt szimulációs rendszer, ami azt jelenti, hogy a folyamatosan előre haladó időben a rendszer csak a valamilyen szempontból lényeges események diszkrét pillanatait vizsgálja. Ilyen lényeges esemény lehet, például, amikor egy darab megérkezik egy szállítószalag elemre, vagy amikor elhagyja azt. A szimuláció alkalmazása segíti a felhasználókat a tervezés különböző fázisaiban és a különféle optimalizálási célok elérésében:

- Azoknak a problémáknak a felismerésében és elkerülésében, amelyek később drága és időigényes javítást igényelnének a gyártás során.

- Minimalizálja az új gyártósor beüzemelési idejét és költségét a termelékenységének csökkentése nélkül.

- Optimalizálja a meglévő rendszerek teljesítményét olyan paraméterekkel, amelyek eredménye a szimulációban jól ellenőrizhető a valós alkalmazás előtt.

Az alábbi főbb beruházási indikátorok mentén bemutatásra kerül, hogy mik lehetnek a felmerülő jellemző problémák és kérdések.

A nyereségesség növelése: A szimulációval időt és pénzt lehet spórolni, így növelve a profitot. Egy valós termelés tervezés bonyolult, az elrendezés, erőforrás kapacitás és vezérlési logika közötti kölcsönös függőség miatt, ami mellett nehéz megmondani, hogy mennyi a várható heti, napi, műszakonkénti vagy akár az óránkénti kihozatal. A szűk keresztmetszet meghatározása is egy igen összetett kérdés, nem mindegy például, hogy a darabszállítás vagy a megmunkálás esetében lép fel. További jellemző kérdések, hogy mi az aktuális termékmix vagy a beállítási idők hatása, illetve tároljunk-e darabokat a gyártósoron és ha igen mennyit.

A kihozatal növelése: A szimulációval még azelőtt feltárhatók a problémás pontok, mielőtt azok a valóságban bekövetkeznének, így az alacsony kihasználtságú, vagy a túlhasznált erőforrások kiszűrhetők, ezáltal az erőforrás-kihasználtság kiegyenlíthető, továbbá a köztes készletek csökkenthetők, vagy éppen a logisztikai szűk keresztmetszetek megszüntethetők.

A tervezési biztonság növelése: A kihívások közé sorolható, hogy a menedzsment rendelkezik-e a döntés meghozatalához szükséges releváns adatokkal, amikkel meghatározható a kívánt termelési volumen elérését támogató legjobb gyártási stratégia, továbbá megtalálhatók a gyártás során fellépő kölcsönös függőségek, mint például a logisztika és a szerelési folyamatok között. Jellemző kérdés lehet a szükséges gépek száma, automatizálási lehetőségek hatása, az alapanyagmennyiség, illetve a szállítási útvonalak és logikák.

A folyamatok optimalizálása: A hatékony tervezési eszközök alkalmazásával, a folyamattervezőnek több ideje lesz a tervezési folyamat során az alternatív folyamatok átgondolására, a különböző megoldások összehasonlítására, ezáltal gyorsítva a termelés felfutását, csökkentve az energiafelhasználást és a gyártási költségeket, elősegítve a tervezési biztonság jelentős növekedését.

A Plant Simulation számos beépített megoldást biztosít a fenti célok eléréséhez, továbbá lehetőség van előre definiált nagyszámú kísérletek szisztematikus futtatására és összehasonlítására, vagy éppen a rendszer különböző paramétereinek automatikus optimalizálására.

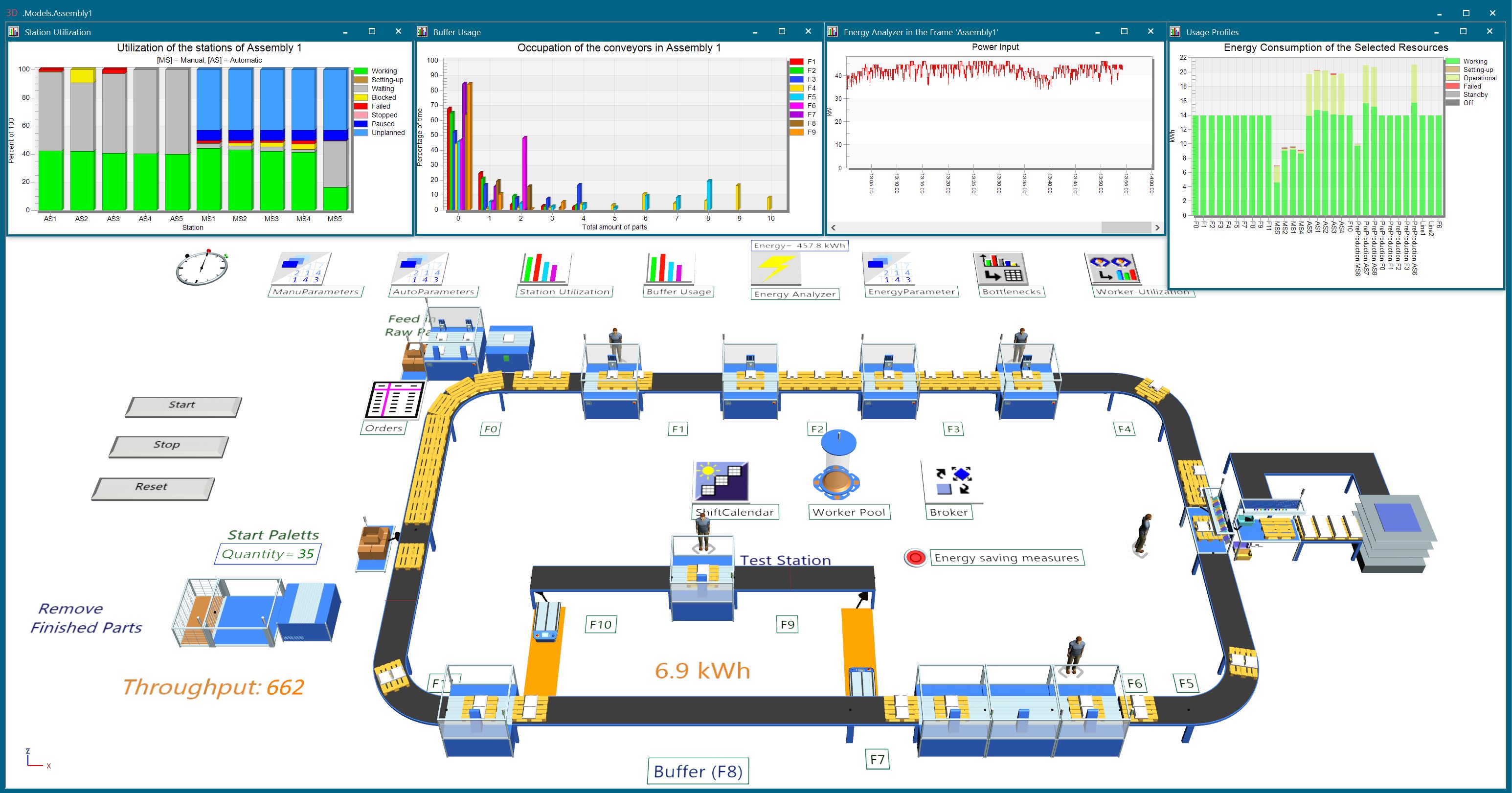

Az alábbi gyártósor szimulációs modell számos döntési helyzetben nyújthat megbízható alapot, mint például a kihozatal növelése érdekében érdemes-e automatizálni és az hogyan lesz költséghatékony, továbbá hol van a szűk keresztmetszet és az csökkenthető-e, illetve mi az optimális palettaszám.

Az első verzióban, a tesztállomáson (Test Station, a képen alul középen) a tesztelést és a sorról leszedést és visszarakást dolgozó végzi, így a napi kihozatal (Throughput) 886 darab. A második verzióban, a dolgozó továbbra is tesztel, viszont az anyagtovábbítást két kisméretű robot végzi, így a dolgozónak felszabadul ideje, ami meg is látszik az eredményen, mert a napi kihozatal 912 darabra emelkedett. A harmadik verzióban a robot helyett AGV kerül felhasználásra, ahol a napi kihozatal 914 darab, ami alig jobb eredmény a robotos verziónál. Látható, hogy érdemes lehet automatizálni és mivel közel azonos a napi kihozataluk, így az a megoldás lesz a költséghatékonyabb, amelyik olcsóbb.

A tesztelő állomás előtt a nagyszámú tesztelési igény miatt (40%-át a daraboknak tesztelni szükséges), a paletták feltorlódnak. A leszedő konvejor szakasz meghosszabbításának, kedvező hatása lehet-e a kihozatalra? A válasz igen, hiszen a blokkolás csökkentésével a napi kihozatal 924 darabra emelkedett.

Célszerű megvizsgálni még, hogy az eredetileg tervezett 35 darab paletta (Start Paletts Quantity) mennyire jó érték, mennyire optimális. A palettás soroknál alapvetően két probléma lehet, ha sok a paletta és ha kevés, az első esetben blokkolódik a sor, a másodikban pedig várakoznak az állomások. Egy kísérlettervet lefuttatva a 15 és 50 közötti palettaszámra (5 darabos lépésekben) azt kapjuk, hogy a harmadik eset (25 paletta) fölött már nincs pozitív hatása a napi kihozatalra a palettaszám növelésének, így a paletták költségén azonnali megtakarítás realizálható.

Az alábbi táblázatból jól látszik, hogy ez egy dinamikus folyamat, innentől emberi döntés kérdése, hogy melyik megoldás kerül kiválasztásra.

| Vizsgálat | Leírás | Kihozatal [db/nap] | Beruházási költség [egység] |

| 0. | Szimuláció nélkül tervezett gyártás | 700 | 100 |

| 1. | Tesztelő állomás manuális átrakás | 886 | 100 |

| 2. | Tesztelő állomás automata robotos átrakás | 912 | 125 |

| 3. | Tesztelő állomás automata AGV átrakás | 914 | 120 |

| 4. | Tesztelő állomás előtti puffer növelése | 924 | 125 |

| 5. | Rendszerben lévő optimális palettaszám | 923 | 115 |

Lehetséges, hogy nem is kell más beruházás, mint a Plant Simulation, amivel akár a meglévő gyártókapacitást is lehet úgy optimalizálni, hogy a fentiekben megfogalmazott célokat elérhessük. Ennek kiderítésére hoztuk létre az alap felmérési szolgáltatásunkat, melynek részleteit a graphIT honlapján találja. Mindemellett pedig lehetőség van egy 30 napos ingyenes Plant Simulation próbaverzió igénybevételére.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!