Az átalakuló piaci igények az öntödéket is új követelmények elé állítják, a hagyományos minőségellenőrzési módszerek pedig gyakran már nem elegendők. Nagyméretű termékei méréséhez az amerikai Bradken öntöde optikai 3D mérőeszközök mellett döntött, amelyekkel gyorsabb az ellenőrzés, kevesebb az utómunka, miközben a minőségi követelmények is maradéktalanul teljesülnek.

A magas minőségű öntvények iránti növekvő kereslet miatt a gyártási folyamatban mind nagyobb szerepet kap a teljes körű és konzisztens minőségellenőrzés. Mindez gyorsabb és teljes felületre kiterjedő mérési módszereket és innovatív eszközöket, rendszereket kíván, amelyeknek nemcsak a minőségi követelményeknek kell megfelelniük, hanem nagyméretű és komplex geometriák kezelésére is alkalmasak.

A főként az energiaipar számára termelő Bradken vasöntödében turbinaalkatrészek, szivattyúk, szelepek, kompresszorok készülnek.

A magas minőségű öntvények iránti növekvő kereslet miatt a gyártási folyamatban mind nagyobb szerepet kap a teljes körű és konzisztens minőségellenőrzés. Mindez gyorsabb és teljes felületre kiterjedő mérési módszereket és innovatív eszközöket, rendszereket kíván, amelyeknek nemcsak a minőségi követelményeknek kell megfelelniük, hanem nagyméretű és komplex geometriák kezelésére is alkalmasak.

Új kihívások – hatékony megoldás egy kézből

Az egyesült államokbeli székhelyű, több mint 100 éves múltra visszatekintő Bradken öntödei vállalat főként az energiaipar számára gyárt nagyméretű, magas minőségű öntvényeket. A minőségellenőrzésben korábban hagyományos, karos, lézerfejjel rendelkező mérőgépeket használtak. Az alak- és méretvizsgálat így több hétig is eltartott, miközben a karok újrapozícionálásakor a fedésben lévő területek mérésekor gyakran hibák léptek fel. Az akár 4,5 méter nagyságú, de kis tűrésű öntvények vizsgálatára már nem volt használható a korábbi módszer. A cég annak érdekében, hogy továbbra is házon belül végezhesse termékeinek mérését, hatékonyabb, flexibilis és megbízható 3D mérőrendszereket tett próbára.

Az öntöde 3D és kézi lézerszkennereket, lézeres tracker-eket, valamint kék fény technológiát használó 3D szkennereket tesztelt nagyméretű, domború megmunkált öntvényein. Előbbiekkel a nem elégséges mérési tartomány és korlátozott mérési távolság miatt a darabok kevesebb mint 25%-át sikerült megmérni egy műszakban. Emellett az elvárt 1,5 mm-es felületi tűrésen sem tudtak belül maradni- a kézi berendezések ráadásul tartós használatban ergonómiai szempontból sem voltak megfelelőek.

A lézertracker precízen mérte a domború öntvényeket, felbontása azonban nem volt elég nagy, nem szolgáltatott elegendő adatot a teljes felületű méréshez. Ellene szólt továbbá, hogy a kapott eredmények operátoronként eltértek.

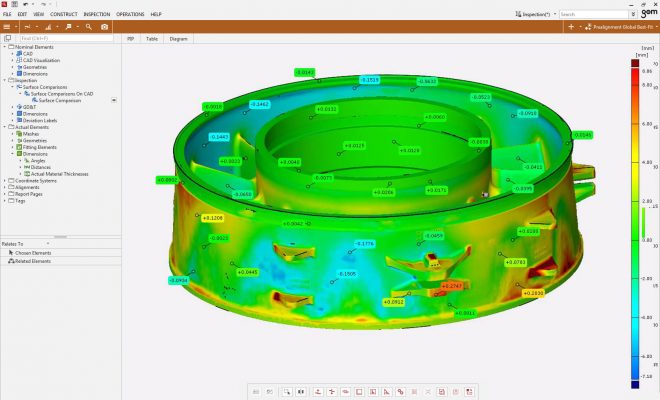

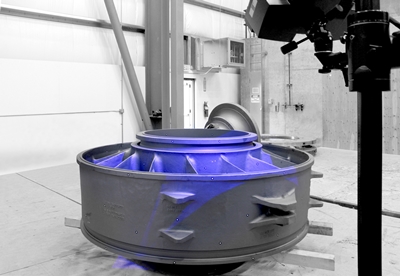

A GOM ATOS Triple Scan 3D optikai mérőgép a megadott tűréseken belüli, precíz mérési eredményeket biztosít

Eredmény: Hetek helyett órákon belül

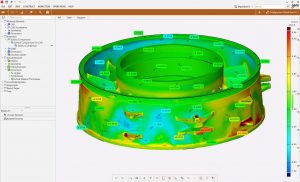

A Bradken választása végül a GOM ATOS Triple Scan mérőrendszerre esett, amely egy optikai 3D csíkvetítéses elven működő mérőgép, akár 16 megapixel felbontású kamerákkal felszerelve. A teszteken az eszköz 8 órán belül végzett precíz, a teljes darabra kiterjedő mérést a megadott tűrések mellett. A döntésben kulcsszerepet játszott a szkenner rugalmasan változtatható méréstartománya, illetve az egyszerű kezelhetőség is. Az ATOS Triple Scan további előnye a Kék Fény technológia: a vetítőegység alacsony frekvenciájú kék fénye mellett jobban olvashatók be a fényes felületek, sőt a mérések a környezeti fényviszonyoktól függetlenül végezhetők.

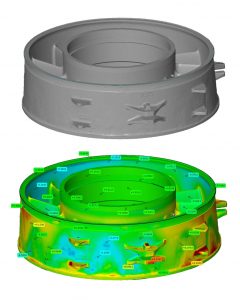

A munkadarab felületére vetített precíz csíkstruktúrát a mérőgép sztereó kamera elve szerint két kamera rögzíti. Mivel a szenzorkalibráció miatt mindkét kamera és a projektor fénynyalábjainak vonalai ismertek, a három különböző fénysugár metszéspontjából kiszámolhatók a 3D koordináta-pontok. Ez a Triple Scan csíkvetítési technológia előnyt jelent a fényes felületek, valamint bemélyedéses területek szkennelésénél. A különálló pontokat digitalizáló taktilis koordinátamérőgépekkel, valamint mért adatokat metszetekből számító lézerszkennerekkel szemben az optikai 3D mérőrendszerek – ilyen a GOM ATOS család is – az öntvények teljes felületét mérik. Az így nyert információból a GOM szintén saját fejlesztésű, ATOS szoftvere nagyfelbontású pontfelhő formájában, automatikusan határozza meg a 3D (ASCI/STL) koordinátákat. Ez a poligonháló szabálytalan felületeket, primitíveket ír le, amelyek majd összehasonlíthatók a termék rajzokkal vagy közvetlenül a CAD-adatokkal. A Bradken mérnökei a GOM kiértékelő szoftverében készült színtérképes jegyzőkönyvben azonnal kiszűrhetik a méretbeli eltéréseket, amivel jelentős időt takarítanak meg.

A tacomai üzem az ATOS Triple Scan mellett a GOM mobil TRITOP 3D koordinátamérő-rendszerét is használja az öntvények és szerelvények, mint például turbinalapátok mérethelyességének javítására. A pontalapú koordinátamérést és a deformációanalízist lehetővé téve a munkadarabokról több szögből készül felvétel.

A GOM mérőrendszerek üzembe helyezésével a Bradken a nagyméretű és összetett darabokat teljes egészükben tudja mérni, a szűk tűréseket betartva, megfelelő idő alatt. Mindennek köszönhetően a befektetés a vártnál hamarabb térült meg. A mérési feladatokat sem kell kiszervezniük, így a vállalatnak további jelentős költségeket sikerült megtakarítania.

Szimuláció + 3D mérések = Kevesebb utómunka

A GOM mérőrendszerek bevezetése óta jelentősen sikerült csökkenteni az utómunka mennyiségét, optimalizálni a gyártási folyamat egészét. A nagyméretű alkatrészek esetében, mint például a gázturbina-házak, hűtés közben komoly deformáció vagy torzulás léphet fel. Hogy ennek mértékét előre jelezhessék, a Bradken a MAGMASOFT öntészeti szimulációs szoftvert használja. Fontos volt tehát, hogy a számításaikkal össze tudják hasonlítani a tényleges eltérést. Mindezt lehetővé tette az egyes öntvények külön-külön vizsgálata az ATOS és TRITOP rendszerekkel. A mérések eredményei alapján úgy módosították az öntőformát, hogy azzal már eleve a kívánt méretű öntvényt tudják előállítani. Az előzetes szimulációk és a 3D mérések együttes alkalmazásával kiküszöbölték az addig a tűrések miatt elkerülhetetlen, időigényes utómunkákat, így végső soron gyorsult a gyártási folyamat is. A mérőrendszerek nélkül a felületek és geometriák ellenőrzésére nem lett volna lehetőség.