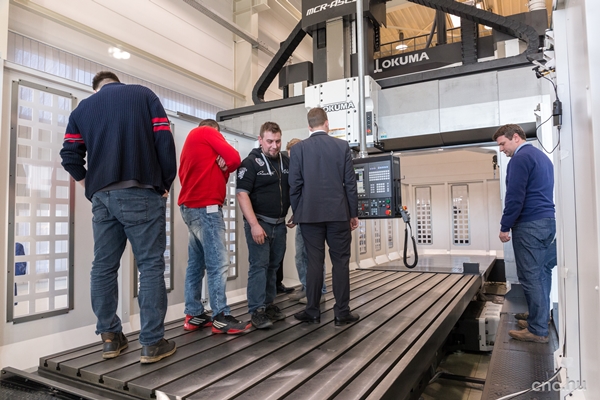

A magyar határtól mintegy 10 kilométerre található parndorfi Technológiai Központjában tartotta idei első Lunch & Learn rendezvényét az Okuma.

Az idehaza a Smartus Zrt. által képviselt japán gépgyártó az eseményen az intelligens gyártás és a folyamatoptimalizálás támogatásához nyújtott megoldásairól tartott előadásokat gépi környezetben bemutatott szimulációk kíséretében

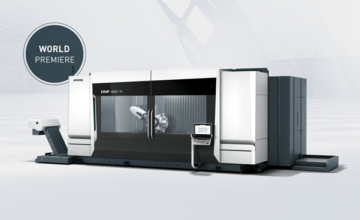

A rendezvény mintegy 100 résztvevője olyan csúcsminőségű Okuma szerszámgépeket tekinthetett meg, mint a nagyméretű, egyedi munkadarabok ötoldalú megmunkálására alkalmas MCR-A5CII portál megmunkálóközpont, az MU-6300V-L szimultán öttengelyes portál felépítésű megmunkálóközpont eszterga funkcióval, az MA-500HII vízszintes megmunkálóközpont, valamint az LB3000 EX II C MYL nagy csúcstávolságú CNC-eszterga.

Az Okuma szakemberei gépi környezetben bemutatott szimulációk kíséretében ismertették meg a résztvevőkkel a Connect Plant – a végfelhasználók számára is elérhetővé tett Okuma saját Ipar 4.0 Okosgyár rendszerét, valamint az Okuma 3D Virtual Monitor rendszerét, és külön előadás foglalkozott az Okuma gyártásbiztonság növelését szolgáló ütközésvédelmi rendszerével.

Folyamatoptimalizálás a hibalehetőségek csökkentésével

A CNC programban előforduló legkisebb hibák is jelentős hatással lehetnek a termelékenységre. Az Okuma által fejlesztett 3D Virtual Monitor (3DVM) rendszer az Okuma gépek gyártási folyamatainak nagymértékű optimalizálását teszi lehetővé a valós gyártás előzetes, teljes körű virtuális modellezése révén, valós gépi környezetben. Ez azt jelenti, hogy a gyártás megkezdése előtt, még a számítógépen letesztelhető és szükség szerint korrigálható a program, ezzel kiküszöbölve a gyártás során előforduló hibalehetőségeket, beleértve az ütközést. A rendszer kompatibilis az Okuma CAS – Collision Avoidance System ütközésvédelmi rendszerével, ami tovább növeli a gyártásbiztonságot.

A virtuális modellezés szintjén a megmunkálási körülmények ugyanolyanok, mint a valós körülmények között, így egyben a ciklusidőre is pontos előrejelzést kapunk. A már letesztelt programot ezután a gépre vihetjük és a megmunkálási folyamat során valós időben ellenőrizhetjük a munkatérben zajló folyamatokat.

A március 22-én megtartott Okuma Lunch & Learn rendezvényről Mátyás Jánost, a Smartus Zrt. ügyvezető igazgatóját kérdeztük.

Milyen iparágakból és hányan érkeztek a rendezvényre Magyarországról?

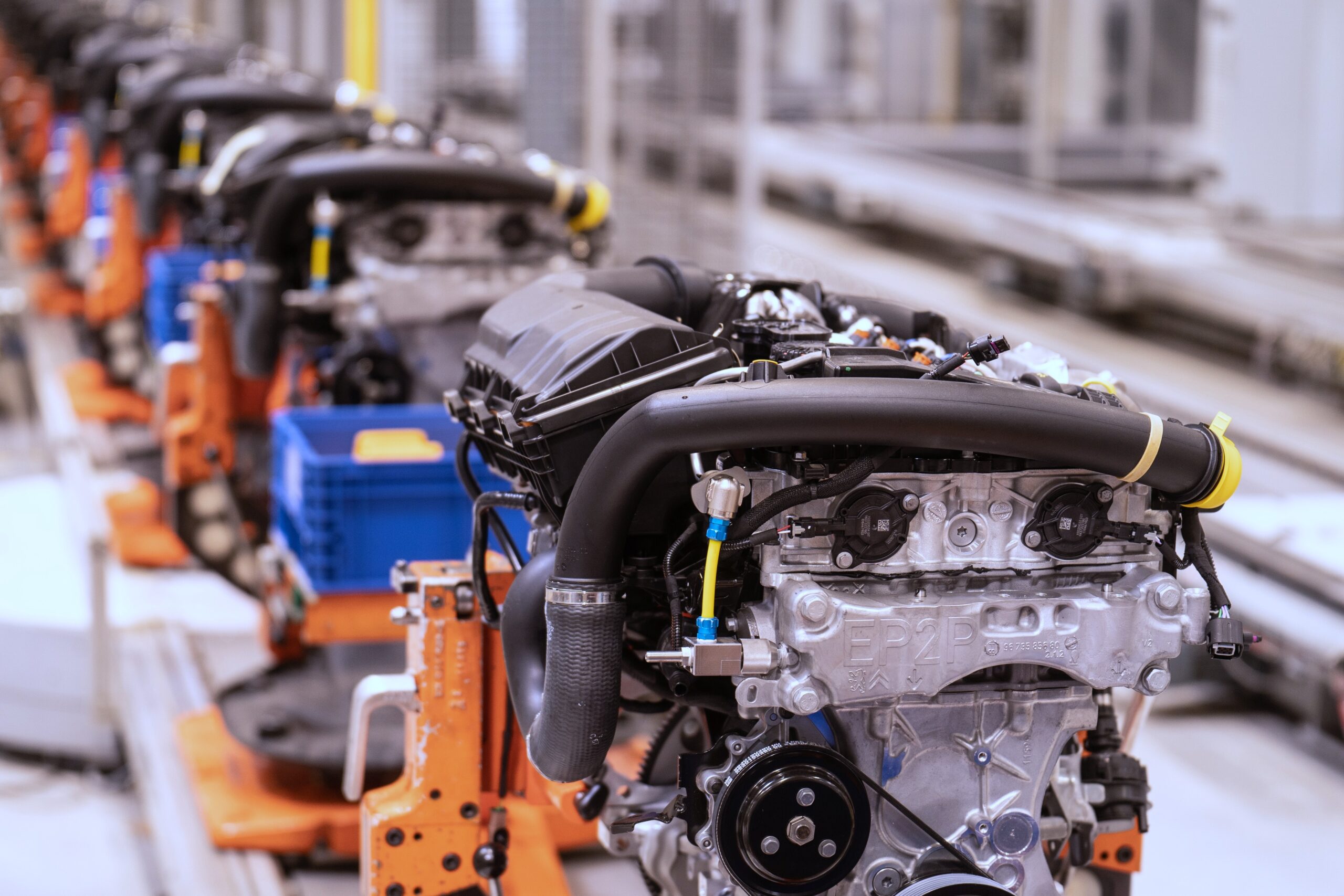

Mátyás János: Több mint 30 partnerünk vett részt a rendezvényen Magyarországról, közöttük gépjárműipari beszállítók, acél- és gépszerkezetgyártással, szerszámkészítéssel, ipari építkezéssel, fém és ipari műanyag alkatrészgyártással, dohányipari gépek és berendezések gyártásával, programozással, automatizálással foglalkozó cégek, továbbá egyetemi oktatók és a szakmédia képviselői.

Mi keltette fel leginkább a magyar ügyfelek figyelmét?

Mátyás János: A rendezvény során kapott számos pozitív visszajelzés alapján örömmel mondhatom, hogy a magyarországi ügyfelek nagyra értékelték az előadások tematikáját, amelynek középpontjában az Okuma intelligens gyártást támogató technológiai megoldása, az Okuma Smart Factory – Connect Plan élő szimuláción keresztüli bemutatása állt. Az innovatív folyamatoptimalizálást lehetővé tévő Connect Plant az Okuma a saját gyárai számára saját tapasztalatai alapján fejlesztette ki az Ipar 4.0 kihívásaira válaszul, és ezt a megoldást elérhetővé teszi a végfelhasználók számára is. Az eseményen résztvevők ezenkívül megismerhették az Okuma gyártásbiztonságot növelő CAS – Collision Avoidance System ütközésvédelmi rendszerét, továbbá folyamatszimulációt is láthattak az Okuma 3D Virtual Monitorral és IGF-fel. Nagy érdeklődés kísérte az előadások helyszínéül szolgáló Bemutatóteremben kiállított négy szerszámgépet is.

Milyen fogadtatása volt az új portálgépnek?

Mátyás János: A portálgép iránt nemcsak a rendezvényen, de az egész magyar piacon is érezhető érdeklődést tapasztalunk, hiszen egy olyan, itthon ma még kevés példányban megtalálható gépről beszélünk, amelyen akár 2,5 × 5 méteres, 17 tonnás egyedi munkadarabok is megmunkálhatók. Az ilyen alkatrészek megmunkálására nagy igény mutatkozik például a Magyarországon jelentős gyártókapacitással rendelkező autóipari vállalatok részéről, mint amilyen az Audi, vagy a Mercedes Benz. Fontos szempont, hogy a portálgép iránt érdeklődő ügyfeleink számára lehetőséget tudunk biztosítani a parndorfi Okuma Technológiai Központban, hogy egy tesztmegmunkálás bemutatása révén személyesen megismerjék a gépet. Ezenkívül, a júniusban szintén itt tervezett következő Lunch & Learn rendezvény témája kifejezetten ez a portálgép lesz.

Komplex munkadarabok ötoldalú megmunkálása

Több mint 50 éves tapasztalatával, világszerte 8 ezer üzembe helyezett gépével, és havi 40 egységnyi egyedülálló gyártókapacitásával az Okuma a kétoszlopos portál megmunkálóközpontok éllovasának számít. Az MCR-A5CII portálgép parndorfi központjába telepítésével az Okuma mostantól a nagyméretű munkadarabok megmunkálását is be tudja mutatni az ide látogató ügyfelek számára. A vállalat világszerte működő Technológiai Központjai a legújabb gépek és technológiák tesztelését teszik lehetővé a legkülönbözőbb iparágakból érkező ügyfelek számára, akik saját igényeiket, illetve kérdéseiket az Okuma szakembereivel itt személyesen is megbeszélhetik.

A kompakt MCR-A5CII portálgép automatikus fejcserélő állomással (Automatic Attachment Changer) rendelkezik, ami 30 másodpercen belül végzi el a fejcserét a tárolóból, amelyet a megrendelő igényei szerint több mint százféle fejjel lehet feltölteni. A kiállított géphez két kiegészítő fej tartozik. Ezáltal nemcsak a beállítási és az állásidő csökken, hanem a hibalehetőség is. A 2 000 × 4 800 mm-es asztallal felszerelt megmunkálóközpontot 6 000 min-1 orsó fordulatszám és 26/22 kW teljesítmény jellemzi. A 80 szerszámhelyes, vízszintes, vagy függőleges elhelyezkedésű automata szerszámcserélő tovább növeli a gép termelékenységét. A mindössze 6 830 × 12 550 mm-es alapterületének köszönhetően a megmunkálóközpont viszonylag kis telepítési helyigény mellett helyezhető üzembe.

A robusztus öntöttvas portálszerkezet nagyobb merevséget és szűk tűrésmezőt eredményez, ami kiemelkedő pontosságban mutatkozik meg. A Renishaw mérőtapintó még a megmunkálási folyamat közben is lehetővé teszi a komplex geometriák mérését.

Az Okuma intelligens SERVONAVI technológiája a fordulatszám és az előtolás mértékének optimalizálásával jelentősen növeli a termelékenységet, a felhasználóbarát Okuma OSP-P300M vezérlő pedig egyszerű üzemeltetést tesz lehetővé. A pontosság növelése érdekében az MCR-A5CII portálgépet aktív hőkompenzációs funkcióval is ellátták, ami kiküszöböli a termikus alakváltozásból fakadó hibákat, lerövidíti a bemelegedési fázist és a megmunkálás során csökkenti a méretkorrekció szükségességét.

Az MCR-A5CII többféle orsóval, csatlakozófejek és automata szerszámcserélők széles választékával rendelhető. Az asztal szélességben 1 500 és 3 000 mm, hosszúságban pedig 3 000 és 12 000 mm között választható. A géphez számos egyéb opció érhető el.

Magyarországi forgalmazó:

SMARTUS Zrt.

2040 Budaörs, Gyár utca 2.

06/23 200-230