Amikor a Klüber Lubrication utánkenési időközöket számol ki a vevői számára, egy optimalizált módszert alkalmaz. Ezáltal csökkenteni lehet a kenőanyag-felhasználást és a vevőink nem csak költséget takarítanak meg, hanem a nyersanyag erőforrásokat is tudatosabban használják.

A gépészeti alkatrészek között a gördülőcsapágy az egyik legfontosabb alkatrésznek számít, amely jellemzően külső gyűrűből, gördülő testből, kosárból és belső gyűrűből – amelyet tengelyként is alkalmazhatunk – áll. A csapágy élettartama kiszámítható a csapágy típusa, a terhelés és a fordulatszám függvényében, és a néhány üzemórától akár a jóval több mint 100.000 üzemóráig terjedhet. Az, hogy egy csapágy eléri-e a kiszámított élettartamát, erősen függ a megfelelő kenéstől. Az elvégzett első kenés után a gördülőcsapágyakat ezért szükséges az előre meghatározott kenési időközökben utánkenni.

Azonban a gyakorlatban mégis bekövetkeznek nem várt idő előtti meghibásodások. A statisztikák szerint a gördülőcsapágyak ilyen meghibásodásainak az 55%-a a nem megfelelő kenésre, a kenőanyag hiányára vagy az elöregedett kenőanyagra vezethető vissza. Az utóbbi két ok gyakran az általános számítási módszerekkel nem pontosan meghatározott utánkenési időközökre vezethető vissza.

Az utánkenési időköz pontos meghatározásában rejlő potenciál

Az utánkenési időközök meghatározása a gördülőcsapágy-gyártók gyakorlatorientált eredményein alapul. Ilyenkor a számítási módokat a gyártók katalógusaiban vagy a német Tribológiai Társaság munkafüzeteiben, mint pl. a GFT Arbeitsblatt 3 közlik. Ezek a számítási módszerek általában az ásványolaj alapú és lítiumszappanos sűrítő anyagot tartalmazó kenőzsírokat veszik figyelembe, amely módszerek nem fednek le minden, a gyakorlatban előforduló kenőanyag-koncepciót.

Ahhoz, hogy az adott kenőanyag-koncepcióhoz igazított utánkenési időközt meg lehessen határozni, a Klüber Lubrication kiegészíti a számítást az adott kenőanyag standardizált vizsgálati eredményeivel. Ezeket a termékspecifikus vizsgálati eredményeket olyan további befolyásoló tényezőkkel kiegészítve, mint pl. a tényleges üzemi hőmérséklet, igazítjuk a valós üzemi feltételekhez.

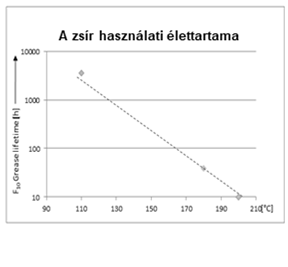

„Az utánkenési időköz eddigi számítási módszerei nem vonatkoznak a sűrítő, az alapolaj és az adalékanyagok befolyásoló hatására és folyamatosan 70 °C üzemi hőmérsékletből indulnak ki. Ehhez tudni kell, hogy már az üzemi hőmérséklet 10-15 °C-os megemelkedésénél a használati élettartam megfeleződik, vagy a hőmérséklet azonos mértékű csökkenése esetében a használati élettartam megduplázódik.“

– magyarázza Markus Mair, a Klüber Lubrication Austria alkalmazástechnikusa és minősített kenéstechnikai specialistája (Certified Lubrication Specialist).

Az eredmény a gördülőcsapágyak megbízhatóbb és sok esetben meghosszabbított utánkenési időközéhez vezet. Így el lehet kerülni a gördülőcsapágyak olyan idő előtti meghibásodását, amelynek a nem kielégítő kenés az oka. Továbbá a termelékenységet és a fenntarthatóságot is jelentős mértékben növelni lehet a nyersanyagforrások effektívebb kihasználásnak köszönhetően.

- ábra: A zsír használati élettartama

A mindent átfogó megoldás

Miután a Klüber Lubrication meghatározta a szükséges kenőanyagspecifikus mutatószámokat, ezek a kiszámított értékek átkerülnek a zsírok használati élettartama kiszámításának módszerébe. Az F10 és a Kn tényezők bevezetésével kiszámolható a kenőanyaghoz igazodó utánkenési időköz. Az F10 érték képezi az utánkenési időköz kiszámításának a Klüber Lubrication által végzett optimalizált változatát és megadja az adott kenőanyag-koncepciónál a csapágy meghibásodásának a valószínűségét.

- ábra A gördülőcsapágyak utánkenési időköze kiszámításának módszerei

Így, e módszer segítségével meg kehet akadályozni a gördülőcsapágy a kenésre visszavezethető idő előtti meghibásodását. A példák azt is mutatják, hogy az éves kenőanyag-felhasználást is csökkenteni lehet – bizonyos esetekben akár 90%-kal.

„A gördülőcsapágy megfelelő kenőanyagának kiválasztásánál néhány specifikus értéket szükséges figyelembe venni. Ezek közé tartozik pl. az alkalmazási hőmérséklet-tartomány, a viszkozitás és a teherhordó képesség. Ha mindezen értékeket belevesszük a számításokba, akkor jelentős megtakarítási potenciált lehet elérni a kenőanyag szükségletünknél“

– mondja Markus Mair.

- ábra: Kenőanyag-felhasználás összehasonlításban egy villanymotor példáján keresztül

Ez a felhasználónak magasabb termelékenységet és a nyersanyagforrásokkal való fenntarthatóbb gazdálkodást jelent konkrétan. A termelés biztonságát a berendezések megnövelt rendelkezésre állása optimalizálja, és a csapágyak kenőanyag szükséglete csökken.

Ennek következtében a karbantartás és a kopó alkatrészek cseréje tervezhetőbbé és időben hatékonyabbá válik, ami kevesebb leálláshoz vezet. És ami ezt az eredményt még értékesebbé teszi: nem keletkezik a vállalkozásnak semmiféle többletköltsége.