Henry Ford autógyártó egyszer azt mondta:

„Az autóversenyzés öt perccel a második autó megépülése után kezdődött.”

Az alkalmazkodóképesség és az autók kéz a kézben járnak, de a precíziós alkatrészeket gyártó Don Schumacher Motorsports (DSM) ezt az ötletet pole-pozícióba vitte. A vállalat nyer a versenypályán, elnyerte az ISO 9001:2015 minősítést, és olyan szerteágazó iparágba terjeszkedett, mint a repülőgépipar és a védelem – az elmúlt két évben. Ehhez azonban megfelelő szerszámgépekre van szüksége, ezért fordult a Sandvik Coromanthoz.

Szeptemberben Matt Hagan a Don Schumacher Racing (DSR) 350. győzelmét szerezte meg a Lucas Oil National Hot Rod Association (NHRA) Summernationals utolsó fordulójában az amerikai Indiana államban, Brownsburgben a Lucas Oil Raceway pályán.

Hagan győzelemre vitte gyorsulási Funny Car autóját, amely 3,7 másodperc alatt képes nulláról 528 km/h-ra gyorsulni. Győzelme véletlenül egybeesett Don Schumacher cégalapító saját legendás győzelmének 50. évfordulójával, amelyet 1970-ben szerzett Indianapolisban.

Ma a DSR megerősítette pozícióját az autósport egyik elitcsapataként. A DSR mind a négy Dodge Charger SRT Hellcat-pilótája legalább két győzelmet aratott a 2020-ban eddig megrendezett kilenc futamon. A DSR az egyetlen csapat az NHRA történetében, amely egyetlen sorozatban 12 egymást követő futamon veretlen maradt (még 2019 októberében). Korábban a DSR a 2017-es szezonban állította be a 10 egymást követő versenyen, egy osztályban szerzett győzelemrekordot, ugyanazokkal a pilótákkal.

Eközben a DSR a kulisszák mögött is győzelmet aratott, különösen a szintén Brownsburgben található DSM Precision MFG-nél. Nemrég új mérföldkövet értek el, amikor 2018-ban a vállalat minőségirányítási és fenntarthatósági kezdeményezéseinek elismeréseként megszerezte az ISO 9001:2015 minősítést. Az ellenőrzés azt is bizonyítja, hogy a vállalat működése illeszkedik az ENSZ fenntarthatósági céljaihoz.

Az üzlet másik győzelme a COVID-19 kihívásaival szembeni győzelem volt. Mindössze két év alatt a 2005-ben kizárólag a vállalat gyorsulásiverseny-programjának támogatására alapított műhely sikeresen diverzifikálódott számos új ágazatba. Ide tartoznak védelmi, repülőgépipari és kereskedelmi alkalmazások.

A diverzifikáció valódi cél a gyártók számára 2020-ban. A Pricewaterhouse Coopers (PwC) nemrég megjelent COVID-19: Mit jelent az ipari gyártás számára? jelentése azt javasolja a vállalatoknak, hogy terjeszkedjenek új iparágakba – és használják ki az új bevételi források előnyeit – vagy azért, mert a megszűnő piacok erre kényszerítik őket, vagy azért, mert egyszerűen lehetőséget látnak.

Chad Osier, a DSM alelnöke szerint a brownsburgi műhely az egyetlen a maga nemében a Közép-Nyugaton, amely ilyen magas fokú precíziós mérnöki munkát kínál, ennyire különféle ágazatokban.

„A szívünkben mindannyian versenyzők vagyunk”

– mondta Osier.

„A versenyzők mérnökök, és a precíziós mérnöki munka kiterjed mindenre, amit csinálunk. Ez a szakértelem és a megfelelő eszközök lehetővé teszik számunkra, hogy elérjük a szükséges pontosságot és minőséget, amikor 11 000 lóerőt előállító nitroblokkokat építünk gyorsulási versenyekhez.”

„Most ugyanezt a pontosságot tudjuk elérni a versenyképes minőségű és méretezhető megoldások terén a védelmi, a repülőgépipar, kereskedelmi ágazat, a motorsportok és az autóipar számára.”

Henry Ford biztosan büszke lenne. De hogyan érte el mindezt a DSM ilyen rövid idő alatt, és mit tanulhat belőle a többi gyártó? Mint kiderült, a válasz nagy része abban rejlik, hogy a DSM milyen szerszámgépeket választott. Kiválasztott szerszámpartnerük neve a 2017-es versenyszezontól kezdve díszíti Hagan Funny Car autójának oldalát, és most a Top Fuel dragsteren látható, amellyel Hagan csapattársa, Tony Schumacher – Don Schumacher fia – versenyez. A szponzor a Sandvik Coromant az Okuma America gépgyártóval társulva.

„Nyilvánvalóan a versenyzéssel foglalkozunk – mondja Osier –, de emellett a profitszerzéssel is foglalkozunk. A szerszámkopás ennek jelentős tényezője. Biztosítani akarjuk, hogy a lehető legjobban minimalizáljuk a hulladékot és a selejteket. A Sandvik Coromant által biztosított szerszámok és felszerelések tökéletesen illeszkednek az üzletvitelünkhöz.”

Pontossági verseny

A DSM kapcsolata Sandvik Coromanttal 2012-ig nyúlik vissza. A sikeres projektek közé tartozik, hogy az ügyfél az alumínium motorblokkok gyártását házon belülre szervezhette. Ez lehetővé tette, hogy pontosabb és jobban teljesítő komponenseket állítson elő, amelyek győzelmet aratnak olyan eseményeken, mint a Gatornationals.

A DSM ezután segítséget kért a Sandvik Coromanttól azzal a céllal, hogy Osier által „teljes körű általános mérnöki műhelyet” alakíthassanak ki. Vagyis olyat, amely projekttermékeket képes felépíteni a kis speciális rögzítőelemektől és a megfelelő tömegű nitro motorblokkoktól kezdve a védelmi és repülőgépipari célú alumínium alkatrészekig. A gyors prototípus-készítéstől a tömeggyártásig.

„Ha bármiben külső partnerre támaszkodunk, felmerül a bizalom kérdése”

– mondja Osier.

„A Sandvik Coromant következetes termékekkel rendelkezik, amelyek kiváló minőségűek és tartósak. Mérnöki támogatást nyújt bármilyen projekthez.”

Brian Flores, a Sandvik Coromant egyesült államokbeli csatornavezetője egyetért:

„Többféle módon segítjük a DSM-et, a helyi értékesítési mérnökök támogatásától kezdve a DSM autóipari és folyamatfejlesztési szakértőinek segítéséig. Ez magában foglalja a szoros együttműködést a speciális programozói csoporttal olyan precíziós alkatrészek kifejlesztésében, mint a dugattyúfejek vagy a motorblokkok nehezen megmunkálható tömör alumíniumtömbökből.”

„Ezek a megmunkálási folyamatok nagyon összetettek”

– magyarázza Flores.

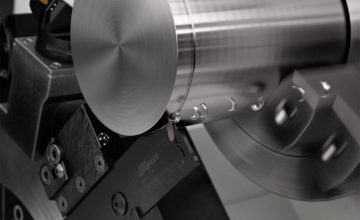

„A Sandvik Coromant szerszámait az Okuma America általunk használt esztergáiban és marógépeiben alkalmazzuk, amelyek lehetővé teszik számunkra, hogy a megmunkált alkatrészeket a szükséges minőségi előírásokhoz igazítsuk. Itt bizonyulnak kritikus fontosságúnak a strapabíróbb szerszámok.”

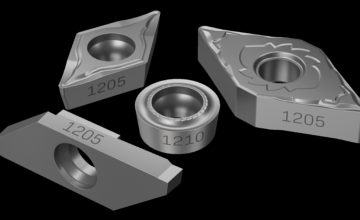

Ezeknél az alkalmazásoknál a DSM a CoroMill® 390 derékszögű sarokmaróhoz hasonló szerszámokat használ, amelyeket a sokoldalúságot szem előtt tartva terveztek különféle gyártási helyzetekhez. A nagy teljesítményű CoroMill® 390 lágyan forgácsoló lapkageometriái kis forgácsolóerőkkel jellemezhetők, és rezgésmentes, minden anyag esetén biztonságos megmunkálásokra lettek kifejlesztve.

Ezek a tulajdonságok különösen előnyösek az alumínium megmunkálásakor, amely hajlamos mozogni, ha agresszív, mély radiális fogásokat alkalmaznak nagy sebességgel – az anyag magas mechanikai feszültsége miatt. A Sandvik Coromant széles körben dolgozik a DSM CAD-tervezőivel.

„Ez valójában a minőségre és a részletekre való odafigyelésről szól, akár egy motorblokk tervrajzáról, akár egy repülőgépipari alkatrészről van szó,”

– mondja Osier.

„Ez biztosítja, hogy meg legyen az a mérnöki szakértelmünk, amely biztosítja a repülőgépipar számára szükséges minőséget. Ehhez megfelelő felszerelésre és szerszámokra is szükségünk van.”

A selejtek minimalizálása

Ezzel biztosított a minőség és a pontosság, de mi van a fenntarthatósággal? Az ISO 9001:2015 szabványnak való megfelelés érdekében a vállalatnak két fő területen kell bemutatnia képességeit. Először is azt a képességet, hogy folyamatosan olyan termékeket és szolgáltatásokat nyújt, amelyek megfelelnek az ügyfeleknek és az alkalmazandó törvényi és szabályozási követelményeknek.

A második az ügyfél-elégedettség növelése a rendszer alkalmazásával. A műhely szintjén ez eredendően kapcsolódik a DSM minőségirányítási rendszeréhez, de a fenntarthatósággal is egyenértékű.

Ehhez a DSM a nagy pontosságú munkára tervezett CoroMill® 790 marót is használja az ISO N-anyagokhoz. A CoroMill® 790 maró egy „szupereltávolító”, amelynek hatékony forgácseltávolítása szerves részét képezi a megmunkált termék minőségének.

„Olyan szerszámokat keresünk, amelyek következetes és megismételhető alkatrészeket állítanak elő, és minimalizálják a hulladékot és a ciklusidőt”

– magyarázza Osier.

„Tehát a fenntarthatóság terén az a legnagyobb dolog, hogy miként tudjuk maximalizálni a teljesítményünket és csökkenteni az anyaghulladékot az automatizált folyamatokban.”

„Ez igazi kihívás az alumínium versenymotorok gyártásakor”

– teszi hozzá Flores.

„Az eltávolított anyag mennyisége valóban elképesztő. Nagyon intenzív és specifikus programozási módszereket és pályákat igényel. Úgy gondolom, itt tűnik ki igazán a Sandvik Coromant, segítve a DSM-et abban, hogy megtalálja a legeredményesebb módszert ezen alkatrészeknek a megközelítéséhez.”

A DSM csúcstechnológiás műhelyként megérti, hogy a szerszámkopás túlmutat a szerszámokon, és hatékony felügyeletre van szükség a szerszámok legjobb felhasználása érdekében.

Ennek elérése érdekében a DSM a Sandvik Coromant CoroPlus® Machining Insights platformját használja, amely a vállalat CoroPlus csatlakoztathatósági szoftvercsomagjának kibővítése. A platform célja, hogy a gyártók jobban átláthassák a CNC-szerszámgépeket és a megmunkálási folyamatokat. Ezenkívül a műhely zökkenőmentesen integrálhatta a rendszert meglévő vállalati erőforrás-tervezési (ERP) rendszerébe.

„Képesek vagyunk nyomon követni a szerszámok teljesítményét, ami szintén fontos”

– mondta Osier.

„A szerszámok és a berendezések az automatizálásunkkal és technológiánkkal együtt dolgoznak.”

Előre vetett tekintet

Ez a csúcstechnológiás megközelítés nem csak a szerszámokra terjed ki, hanem az oktatásra is. 2016 óta a Sandvik Coromant 5000 négyzetméteres oktatási létesítményt működtet a DSM műhelyében, amely szimbolizálja a két vállalat kapcsolatát. A gyakornokok gyakorlati tapasztalatokat szereznek a modern megmunkálásról, szerszámokról és technikákról, a DSM pedig a Sandvik Coromant regionális ügyfeleit látja vendégül.

„Kiváló partnerség, és kölcsönösen előnyös mindkét vállalat számára – ideértve a repülőgépipari, az autóipari és a védelmi ipari terjeszkedést is”

– mondta el Osier.

„Emellett megismertette a nagy, 1. szintű ügyfeleinket a Sandvik Coromanttal, hogy ők első kézből tapasztalhassák meg a Sandvik Coromant termékek előnyeit és értékét.”

Osier becslései szerint a DSM gyártása nagyjából fele-fele arányban oszlik meg versenyzési kötelezettségei és általános precíziós mérnöki szerződései között. A gyártó a továbbiakban is erre épít, ideértve a 3D fémnyomtatókba történő beruházást is. Képzési és oktatási központját a versenyzésen és az autóiparon kívüli új iparágakkal is bővíteni kívánja. Ez magában foglalja képzési lehetőségeinek adaptálását a COVID-19-hez, valamint a Webex-konferenciák vagy -videók lehetőségeinek feltárását.

„Mindig új módszereket keresünk ügyfeleink és szponzoraink kielégítésére”

– mondja Osier.

„Az ISO 9001:2015 akkreditáció valóban ajtókat nyitott meg előttünk, de nem állunk meg itt, és megszerezzük az AS9100 szabványosított minőségirányítási rendszert a repülőgépipari terjeszkedéshez. Ez nagymértékben az ISO 9001:2015 kiterjesztése a fenntarthatóság szempontjából, és ezt a Sandvik Coromant folyamatos támogatása teszi lehetővé.”

„A Sandvik Coromant következetes, piacvezető termékekkel rendelkezik, és mérnöki támogatást kínál, hogy bármilyen projektet kivitelezhessünk”

– mondja Osier.

„A precizitás és a minőség kritikus fontosságú mindenben, amit csinálunk, és a Sandvik Coromant szerszámait arra használjuk, hogy kielégítsük ezeket a precíziós igényeket, mind a motorsportok területén, mind a többi iparágban, ahol dolgozunk”

– magyarázza Osier.

„Kiváló minőségű és hosszú éltartamú szerszámaik és támogatásuk fenntarthatóságot jelentenek számunkra. Enélkül nem tudnánk eleget tenni az ügyfelekkel szembeni kötelezettségeinknek.”

Az autóversenyzés öt perccel a második autó megépítése után kezdődhetett. De a folyamatos vállalkozói érzékkel, az ISO 9001:2005 megszerzésével és a Sandvik Coromant szerszámozási megoldásaival úgy tűnik, hogy a DSM az elkövetkező években is folytatja az élvonalbeli versenyzést számos iparágban.