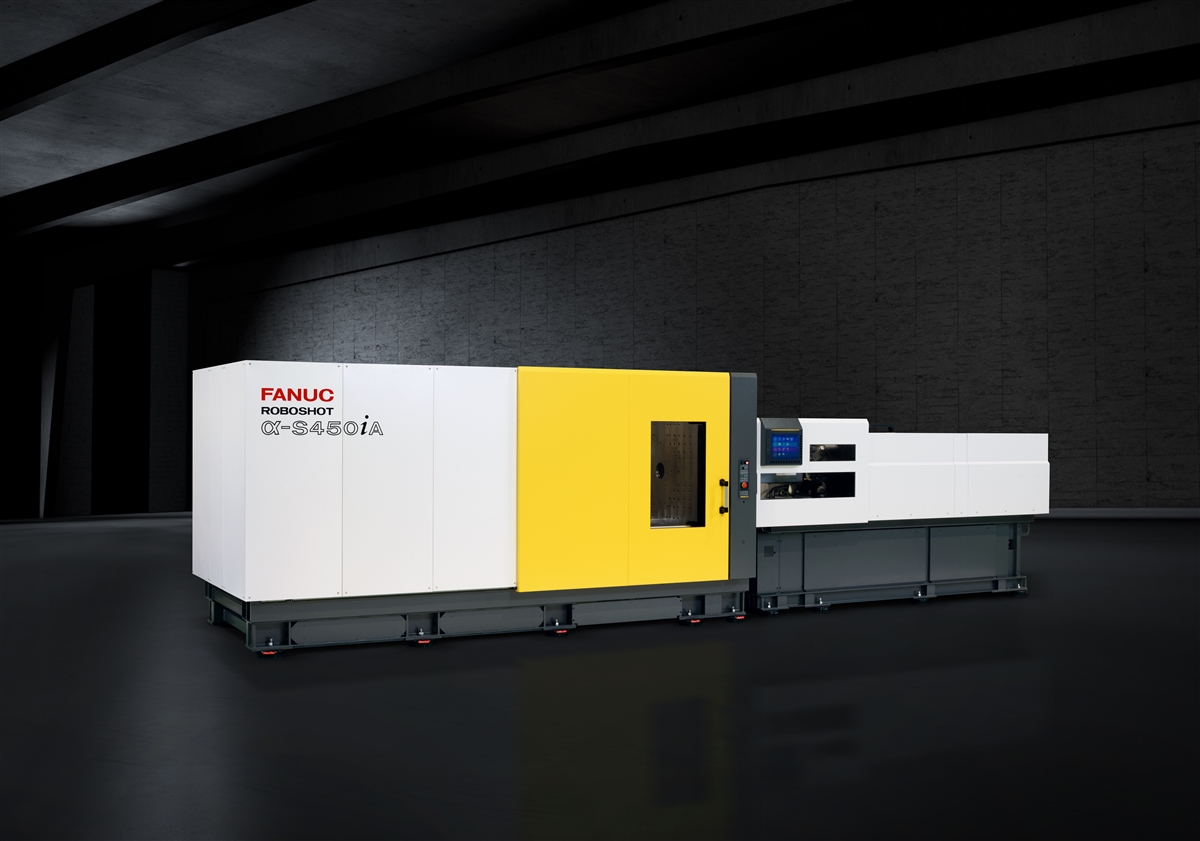

Az általában hőre lágyuló műanyagok fröccsöntéséhez alkalmazott ROBOSHOT fröccsgéppel végeztek el fémfröccsöntést hazánkban.

Talán első hallásra bátor gondolatnak tűnik az a kísérleti fröccsöntési folyamat, amelyet a FANUC Hungary Kft. csapata végzett el a törökbálinti székházban az elmúlt hetekben. Egy ügyfél megkeresésére ugyanis az általában hőre lágyuló műanyagok fröccsöntéséhez alkalmazott ROBOSHOT fröccsgéppel végeztek el fémfröccsöntést, amelynek feltételeit és paramétereit is a felhalmozott szaktudás és korábbi tapasztalatok alapján határozták meg. A különleges kísérleti gyártási folyamatról Kastély Tamás, a FANUC Hungary Kft. ROBOSHOT támogató mérnöke árult el részleteket.

Egy próbát megér

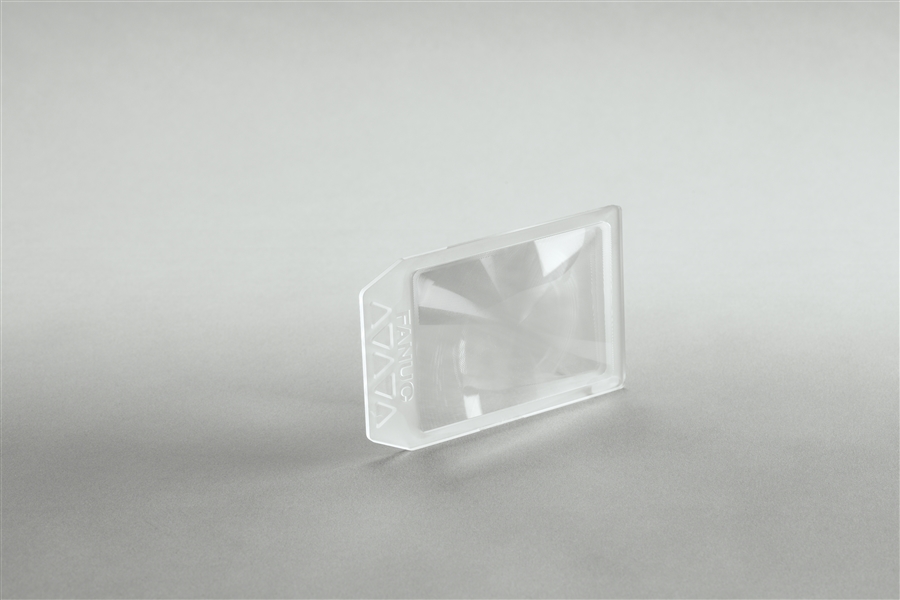

Egy zsanértartó alkatrész fröccsöntésével kapcsolatban keresték meg a FANUC Hungary Kft.-t és némi házon belüli ötletelés, illetve a nemzetközi csapat megkérdezése után már a technológián törte a fejét a magyar csapat. Kastély Tamás elmondta, hogy a fröccsszerszámot és az alapanyagot az ügyfél bocsátotta rendelkezésükre, míg a gépet és a technológiát a FANUC adta a projekthez. Az ilyen szintű együttműködés hazánkban egészen egyedülálló, azonban a hazai képviseletnek nem ez volt az első ilyen megbízása.

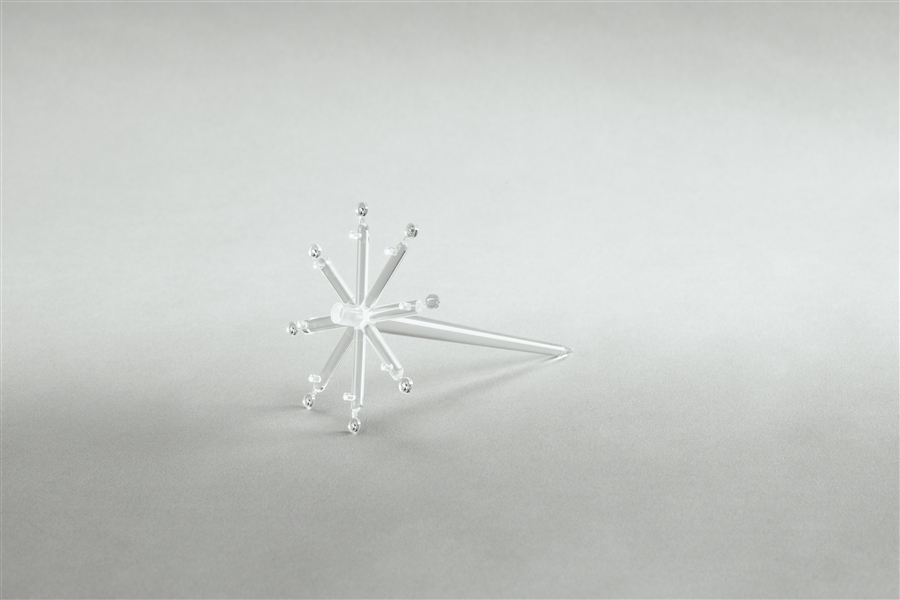

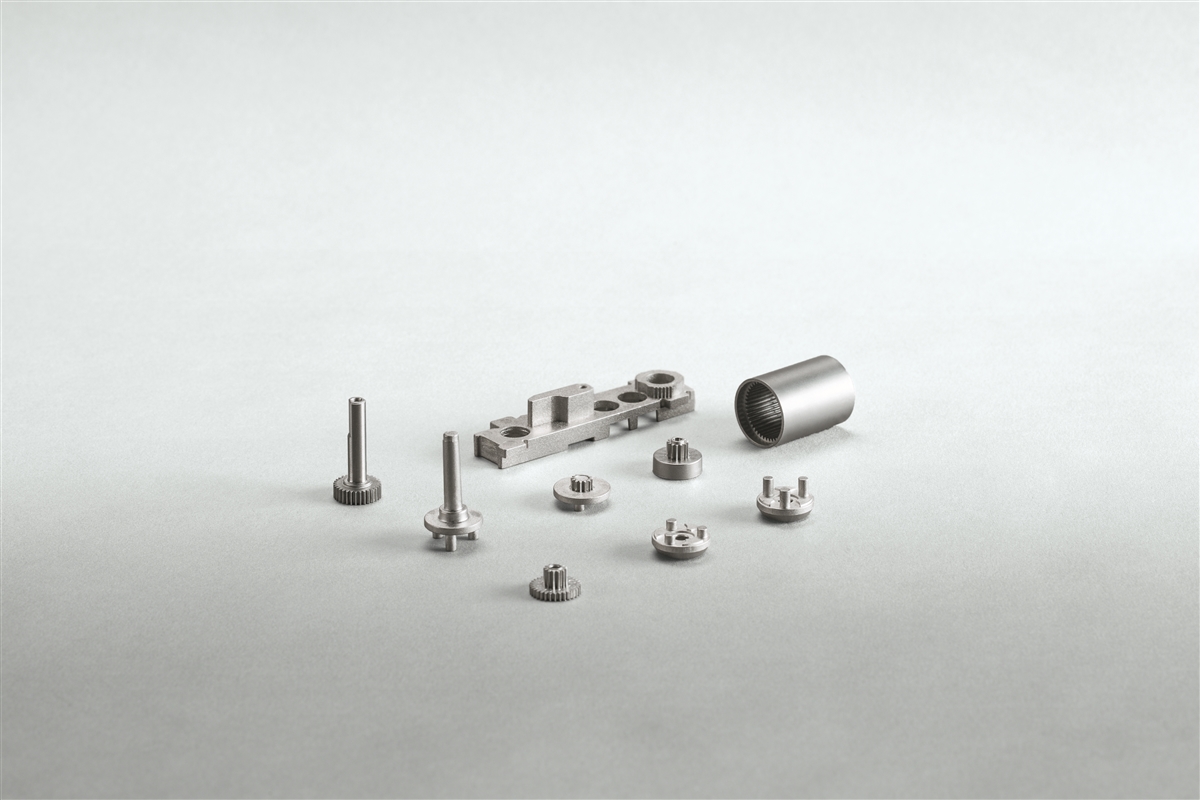

Az alkatrész fröccsöntését egy speciális anyagkeverékből végezték el, melynek 96-97%-a fémpor, kisebb része pedig hordozóanyagként szolgáló hőre lágyuló műanyag. A többi fröccsöntéshez használatos anyaghoz hasonlóan, most is granulátummal dolgoztak, eltérés csupán az anyagösszetételben mutatkozott.

Már bevált gép új helyzetben

A fröccsöntést egy szokványos felszereltségű ROBOSHOT-tal végezték el, annyi különbséggel, hogy a csiga és a henger anyagának speciális, magas kopásállóságú UW/C anyagú, sztenderd zárógyűrűs csigacsúcs párost választottak. (A teszten használt henger, csiga és fröccsorr anyaga UW/C volt. Az ajánlott henger és fröccsorr UW/C a csiga High W/C anyagú) A technológia szempontjából meghatározó még a csigacsúcs és a zárógyűrű is, utóbbi esetében a fémporral vegyített anyag fröccsöntésekor követelmény a sztenderd változat alkalmazása.

Fémfröccsöntés esetén nem szabad a csigával együtt forogni képes zárógyűrűt választani, az illesztést pedig a szemcseméret határozza meg. 0,01 mm alatti szemcseméret esetén ugyanis a sztenderd illesztés megfelelőnek bizonyul, ugyanakkor ennél nagyobb granulátum használatakor már a csiga átmérőjéből számított illesztéssel kell dolgozni. Ily módon elkerülhető a csiga jelentős kopása.

A kopásállóság a fémpor használata miatt kimondottan fontossá válik. Kastély Tamás azt is megjegyezte, hogy fémfröccsöntéskor számolnunk kell azzal, hogy a csiga és a henger a műanyagfröccsöntésre jellemző kopási időnél gyorsabban elkophat.

Egyedi technológia egyedi megoldáshoz

A kísérlet legbonyolultabb része a megfelelő technológia meghatározása volt. A csapat a paraméterek kiválasztásakor óvatosságra törekedett és igyekezett olyan nyomások és sebességek alkalmazására, amelyek jól alkalmazkodnak a műanyagoktól jelentősen eltérő szerkezetű fém alapanyaghoz.

Kastély Tamás elárulta, hogy a fröccsöntéshez nem volt szükség magas csigahőmérsékletre: az alkalmazott hőmérséklet általában kb. 110-200 °C közé tehető, a mostani teszt alkalmánál az alapanyagnál 180-200°C-ot használtunk, azonban az adagolás sebességét alacsonyan kellett tartaniuk (kb. 10-30 rpm) – emelte ki a technológus. Ennek megfelelően a fröccssebesség is csökkent, a termoplasztoknál alkalmazott 80-100 mm/s értékről kb. 10-50 mm/s-ra. A fröccsnyomás 32-es csigaátmérő mellett 1400 bar körül alakult, emellett pedig elég magas, 1050 bar-os utónyomást alkalmaztak.

A paraméterek mellett fontos, hogy ne csak a gép felszereltsége alkalmazkodjon a fém alapanyaghoz. A szerszámok és a formafészkek kialakításakor figyelembe kell venni azt, hogy fémporral kevert műanyag fröccsöntése történik. Ez a gyakorlatban jobb hőelvezetésű szerszámtesteket kíván, illetve az utómunkák során fellépő zsugorodást is bele kell számítani a fröccsöntött alkatrész – így a formafészkek méretébe.

És milyen egy fröccsöntött fém zsanéralkatrész?

A fröccsöntéssel készült alkatrészek végső állapotuk eléréséhez még pár technológiai folyamaton esnek át. Egyrészt szükség van a műanyag hordozóanyag kioldására, égetésére, illetve a kapott fém alkatrészek hőkezelésére. Ez a folyamat akár 10-20%-os méretzsugorodással is járhat, így ezzel mindenképpen számolni kell a szerszám tervezésekor. Az utókezeléseket szintén a technológia ismeretében kell meghatározni, jelen alkatrész esetén 24 órás hőkezelésre volt szükség.

Mit tanult a FANUC csapata a kísérletből?

Kastély Tamás bevallotta, hogy leginkább az alapanyag kijáratásától tartott, ám pozitívan csalódott a fémporban: a maradékanyagot egyszerű polipropilénnel ki tudták járatni a hengerből és a csigáról. Tapasztalataik szerint, ha az előírt paramétertartományokat és a további technológiai feltételeket betartják, a ROBOSHOT gépek is alkalmasak fémek fröccsöntésére, habár ilyen alapanyag mellett a csiga és a henger kopása jelentősebb lesz. Fontos még, hogy a fröccsöntött termék eltávolítása a szerszámból célszerűen robotosan vagy manuálisan végezhető el, ugyanis a hőkezelés előtt még törékeny, fémpor és műanyag elegyéből álló félkész alkatrész a szerszámból való kieséskor könnyen eltörhet – a terméknek szüksége van a hőkezelésre ahhoz, hogy végső anyagtulajdonságait elnyerje.

A megfelelő technológia és géptípus kiválasztásával ez a fröccsöntési forma is alkalmazható ROBOSHOT gépeken, újabb alkalmazási területeket nyitva meg az egyébként is rendkívül rugalmas gépcsalád számára.

A Roboshot család rendkívül rugalmasan gyárt alkatrészeket számos iparágba, így nagyfokú flexibilitást ad a gyártásnak a termékek közötti váltásokkor, miközben a szériagyártás sebességét biztosítja

A 450 tonnás, legnagyobb Roboshot már Magyarországon is gyárt!