A járműiparban jelen van egy súllyal kapcsolatos dilemma. 2017-ben például az Egyesült Államokban gyártott könnyű tehergépjárművek átlagosan 1835 kg (4044 font) súlyúak voltak – nem mindig felelnek meg a nevüknek.

Az új alkatrészek és technológiák növelik a járművek súlyát, ám a környezetvédelmi aggályok azt is megkövetelik, hogy a gyártók könnyebbé tegyék azokat. Könnyebb anyagként az alumínium képes ennek megoldására, de marási és megmunkálási kihívásokat is jelent. Eduardo Debone, a fémforgácsolás területén világelső Sandvik Coromant vállalat globális járműipari szegmensmenedzsere bemutatja, hogy egyetlen marószerszám hogyan jelenthet megoldást.

Az alumíniumra mindig úgy fognak tekinteni, hogy ez az anyag tette lehetővé az embereknek a repülést. A légi közlekedésben való felhasználása már az első repülőgépet megelőzően is megtörtént, mivel Ferdinand Zeppelin gróf az 1800-as évek végén híres, ugyanolyan nevű léghajói is alumíniumból készültek. Az alumínium alacsony súlya továbbra is jelentős. Például az autók motorblokkjaiban történő felhasználása jelentős súlymegtakarításra és az üzemanyag-fogyasztás javítására biztosít lehetőséget.

A közlekedés más területén, egy európai személygépkocsi hajtóműje általában körülbelül 80 kg alumíniumot tartalmaz, ezért ezek az alkatrészek – például a motor és a sebességváltó – nyilvánvaló érdeklődésre tartanak számot a könnyű súly kialakításának szempontjából. Mivel az alumínium egyre kedveltebb fémmé válik, a szerszámgépgyártóknak külön szerszámmegoldásokra van szükségük, amelyek egyszerűbbé teszik az anyag megmunkálását.

Az alkatrészek összetettsége

A hengerblokk a jármű motorjának fő alkotórésze. Ebben helyezkedik el több mozgó alkatrész, amelyek együttesen energiát termelnek a jármű mozgatásához. A hengerblokkot éveken keresztül öntöttvas ötvözetekből gyártották, de a mai személygépkocsiknál az alumíniumötvözeteket gyakrabban használják a súlymegtakarítás érdekében.

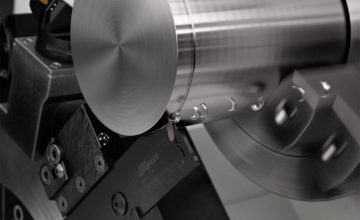

A járműipari alkatrészek közül a hengerblokkok gyártási folyamatához kell a legnagyobb számú gépet használni, amely gyakran több összetett eljárásból és szoros tűrésekből áll. A kritikus és összetett járműipari alkatrészek, például hengerblokkok nagyolása és simítása drága és időigényes folyamat. Számos különféle eszközt igényel; ami azt jelenti, hogy nagyobb előkészületekre és több hűtőfolyadékra van szükség a megnövekedett súrlódási szintből származó hő csökkentésére.

A motor hengerfeje ugyanolyan fontos alkatrész, amely gyakran alumíniumból készül. Levegőt és üzemanyagot vezet az égéstérbe, a hengerblokk tetején van, és több alkatrész, például szelepek, izzógyertyák és üzemanyag-befecskendezők ebben helyezkednek el. A hengerblokkhoz hasonlóan a fej is aprólékos és minőségi megmunkálást igényel.

Lehet, hogy az alumínium könnyebb, mint az öntöttvas, azonban sokkal lágyabb is. Ezért a rossz minőségű felületek, a sorjaképződés és a szabálytalan szerszámkopás gyakran előfordul. Tehát hogyan juthatnak túl az autógyártók ezeken a kihívásokon, hogy rövidebb ciklusidőket, jobb felületi minőséget és nagyobb megtakarításokat érjenek el?

Egyműveletes megoldás

A fémforgácsolásra specializálódott Sandvik Coromant felismerte, hogy az innováció az egyszerűségben rejlik. A homlokmarási műveletekhez készült több eszköz helyett egyetlen megoldással reagálhatnak a gyártók az alumíniummal végzett munka számos kihívására. Az egyelemű maró egyetlen szerszámmal biztosítja a nagyolási és a megmunkálási képességeket, és így csökkenti az alumínium terhelését a jobb minőségű eredmények elérése érdekében.

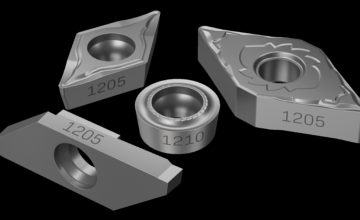

A Sandvik Coromant alumínium-megmunkálási megoldásai közt számos egyedi és szabadalmaztatott marószerkezet található a problémamentes, pontos és sorjamentes maráshoz. Ide tartozik az M5C90 alumínium maró, amely az M5 termékcsalád része, és a hengerfejek, hengerblokkok és az összes alumínium alkatrész nagyoló és simító homlokmarására tervezték széles fogásvételben a vékony falú alkatrészeken kívül. Az eszköz képes a teljes folyamatot egyidejűleg elvégezni a nagyolástól a simításig.

Fontos, hogy a szerszám egyetlen lépéssel elvégzi a nagyolást és a simító marást, sok esetben akár 6 milliméteres (mm) axiális fogásmélységig is. Láttuk, hogy ez jelentősen, ötszörösen meghosszabbítja a szerszám éltartamát a ciklusidő 200%-os csökkentésével.

Az M5 marócsalád egyik legfontosabb funkciója a lépcsős technológia. A pontos és hosszú élettartamú polikristályos gyémánt (PCD) csúcsok kör alakban vannak elrendezve, hogy fokozatosan távolítsanak el egyre több anyagot a munkadarabról, mind axiálisan, mind radiálisan. Továbbá az eszköz utolsó foga Wiper-kivitelezésű, amely kiváló felületi minőséget és simaságot nyújt. A wiper és a fogak rögzített pozíciója kiküszöböli az összetett és időigényes előbeállítási eljárásokat is. Bár több szerszámra van szükség az autóipari alumínium alkatrészek teljes megmunkálásához, ez a több előnnyel járó megoldás csökkenti az alumínium terhelését a megmunkálás során.

Az autóipar folyamatos környezetbarátabb teljesítmény iránti törekvéseinek részeként a megfelelő anyagok kiválasztása nélkülözhetetlen a járművek könnyebbé tételéhez. Ugyanakkor a megmunkálás egyszerűbb megközelítése, amelyet az M5C90 alumínium maró nyújt, lehetőséget biztosít a gyártóknak az alumínium megmunkálási igényeinek és összetettségének leküzdésére. Akkor talán az alumínium elfoglalhatja az őt illető helyet az autóipar súlydilemmájának megoldásaként.

Ha többet szeretne megtudni a Sandvik Coromant járműipari megoldásáról, látogasson el a weboldalra.