Gigaöntvények – Forradalom az autóipari gyártásban.

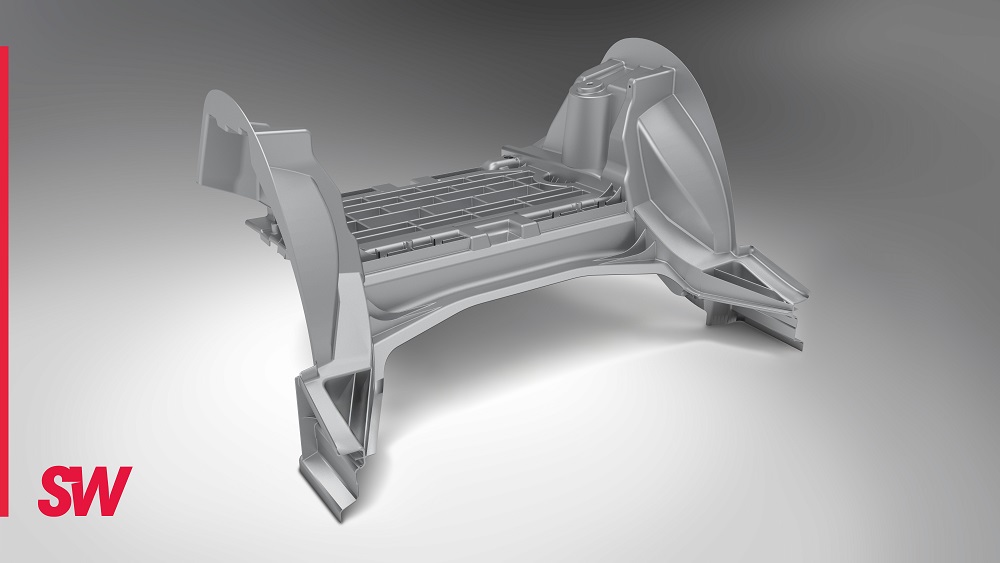

A gigaöntés során a nagyméretű autóipari szerkezeti alkatrészeket egy darabban, nagynyomású öntéssel állítják elő. Az eljárás kihívást jelent, nem csak az öntők számára. Az alábbi cikk rávilágít arra, hogy miért nehéz vállalkozás a gigaalkatrészek megmunkálása, és hogyan nézhetnek ki a megoldások.

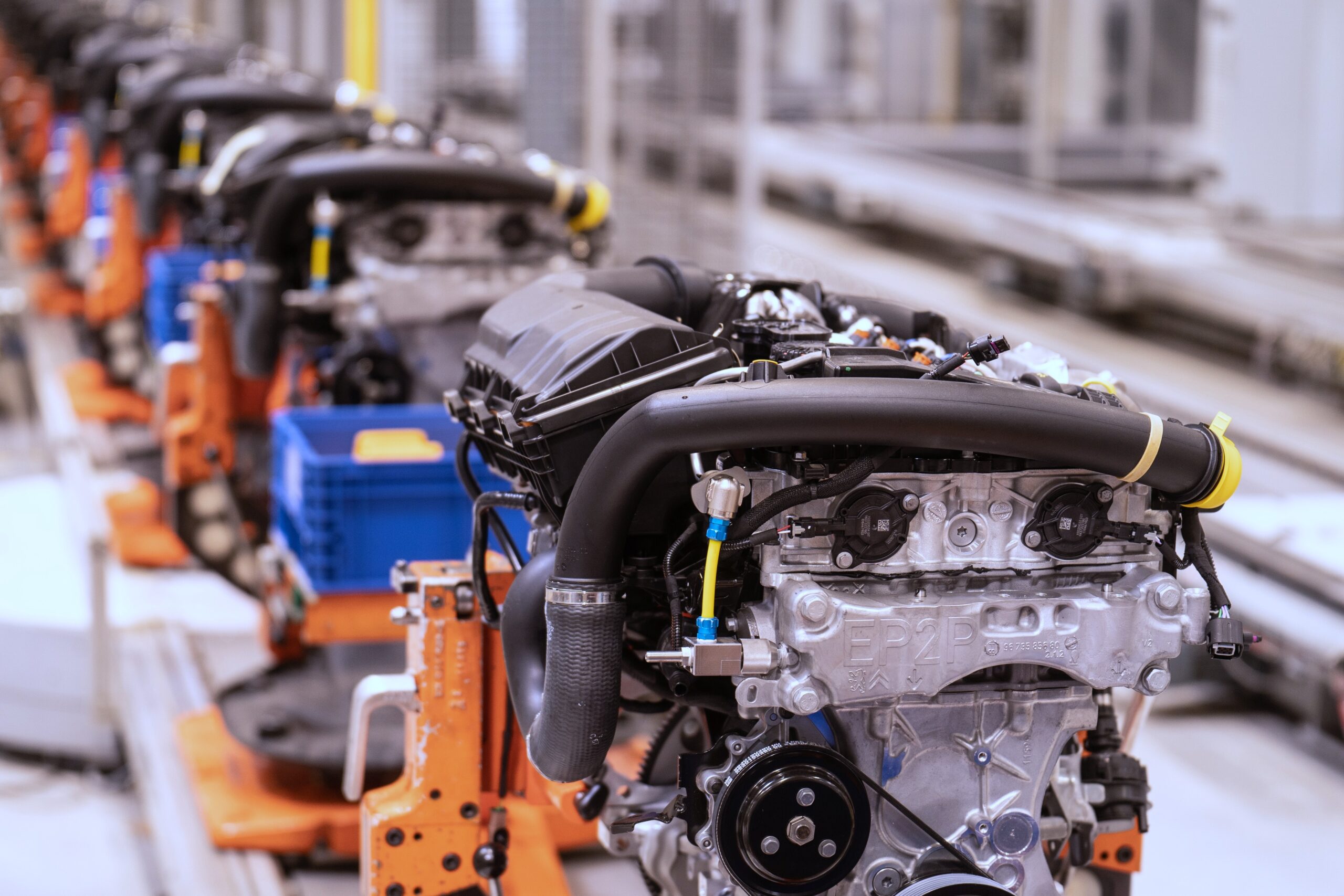

A Tesla sikere nyomán olyan vállalatok követik a példát, mint a Volvo: a giga- vagy megaöntés során az olyan szerkezeti alkatrészeket, mint például az autó alváza, már nem hegesztik, ragasztják vagy csavarozzák össze sok egyedi alkatrészből, hanem egy darabban öntik. Az eljárás drasztikusan csökkenti az előállított alkatrészek számát, és megszünteti a legtöbb illesztési műveletet. Ez a teljes gyártási láncban megtakarítást eredményez.

A giga-alkatrészek csökkentik a jármű súlyát, ami különösen előnyös az elektromobilitás területén: a kisebb súly nagyobb energiahatékonyságot és ezáltal nagyobb hatótávolságot jelent a járművek számára.

Az előnyök azonban összetett gyártási követelményekkel járnak együtt. Ezek közül sok magából az öntésből ered, a hatalmas öntőformáktól és azok hőmérséklet-szabályozásától kezdve a későbbi hűtésig és a deformációkig. A giga-alkatrészek még a sikeres öntés után is kihívásokat rejtenek, amint arra Michael Kreuzberger, az SW termékmenedzsere rámutat: “A gigaöntéssel kapcsolatos viták eddig főként magára az öntési folyamatra összpontosítottak. A giga-alkatrészek összetettsége azonban ennél is tovább megy. Ezeknek a nagyméretű öntvényeknek a megmunkálása is számos kihívást jelent, amelyeket figyelembe kell venni.”

Nagy gépek, nagy helyigény

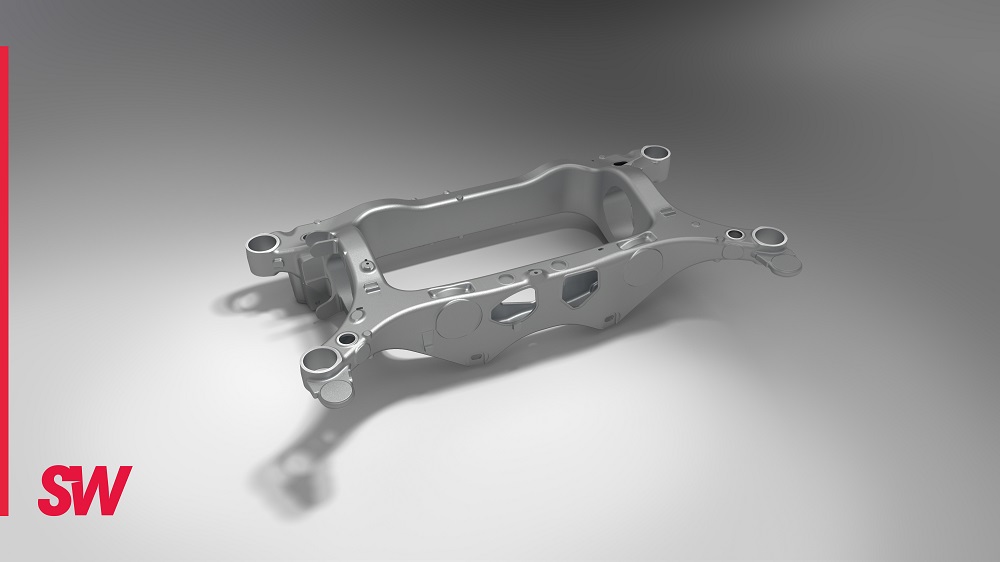

Néhány vállalat már kifejlesztett speciális nagyméretű gépeket az öntéshez, mint például a Tesla Giga Press. A kihívás ugyanakkor sokkal nagyobb, amikor a CNC-megmunkálásról van szó. Ezt gyakran még mindig a nagy alkatrészgyártó iparból származó portálmarógépeken végzik. “A gigaöntvényekből származó alkatrészek egyszerűen túl nagyok a hagyományos CNC megmunkálóközpontokhoz. Az alkatrészek nem férnek be a gépekbe” – magyarázza Kreuzberger. “Másrészt a nagy alkatrészgyártásból származó rendszerek valójában túl nagyok és mindenekelőtt túl lassúak. Ezeken az egyorsós portálmarógépeken aligha lehetséges a hatékony megmunkálás. A megmunkálási idők túl hosszúak, a be- és kirakodás pedig túlságosan időigényes.”

A vállalatok tehát egyrészt óriási helyproblémákkal küzdenek. Hiszen csak a gigaöntéshez szükséges gépek elérhetik egy ház méretét. Ha ehhez hozzáadjuk a hatalmas portálmarógépeket, akkor sok gyártócsarnok gyorsan eléri a határait. És csak kevés vállalatnak van olyan lehetősége, mint a Teslának, nevezetesen egy új, zöldmezős, a szükséges méretű gyártócsarnok építése.

A ciklusidők nem felelnek meg az autóipari követelményeknek

Még ha elegendő hely áll is rendelkezésre a nagy marógépek számára, hosszú megmunkálási idejük problémás a gyors ciklusú autóiparban. Ennek egyik oka a forgómozgások átvitelére használt golyósorsók. Ahogy Kreuzberger is elmondja: “az alumínium megmunkálásánál a nem termelő idők lényegesen magasabbak, mint a tiszta megmunkálási idők. Minél nagyobbak a munkadarabok, annál nagyobb távolságokat kell az előtoló tengelyeknek megtenniük, például egy szerszámcsere során. Mivel a golyósorsók gyorsulása és sebessége alacsonyabb, a nem termelő idők még hosszabbak. Röviden, a nagyméretű alkatrészgyártásból származó gépek általában nem tudják teljesíteni az autóiparban megkövetelt ciklussebességeket. Ebben rejlik a gigaalkatrészek megmunkálásának egyik legnagyobb kihívása: az autóiparban szokásos sebességek elérése ekkora méretű munkadaraboknál.”

A másik kihívás az alkatrészek érzékenységében rejlik. Mivel az öntés feszültségeket hoz létre a munkadarabban, a nagy méretű öntvények hajlamosak a vetemedésre. Különösen az elektromos autókban, az alkatrészek falvastagságának a lehető legvékonyabbnak kell lennie, hogy súlyt takarítsanak meg. Ez növeli a vetemedés kockázatát. “Nem a gép pontossága a probléma. A nagy portálmarógépek és a kisebb megmunkálóközpontok egyaránt könnyen elérik a szükséges pontosságot” – tisztázza Kreuzberger. “Inkább a munkadarab és a megmunkálóközpontban lévő befogóberendezés, valamint a megmunkálás közbeni torzulás elkerülése érdekében a megmunkálóközpontban lévő megfogótechnológia optimális összehangolásáról van szó.”

Nagyobb sebesség a lineáris motornak köszönhetően

Megoldás a giga alkatrészek megmunkálás közbeni érzékenységére: “a befogóeszközt kifejezetten az adott alkatrészhez kell kialakítani, hogy pontosan illeszkedjen. A gépgyártóval való szoros együttműködés elengedhetetlen a legjobb, személyre szabott eredmény eléréséhez” – mondja Kreuzberger. “Az SW-nél saját részlegünk van, amely kizárólag azzal foglalkozik, hogy az ügyfelekkel szorosan egyeztetve optimális összhangot biztosítson a befogóeszköz és a munkadarab között.”

A helyzet bonyolultabbá válik, amikor az előírt ciklussebesség kihívása kerül szóba. Itt megfelelő, nagy dinamikájú gépekre és a gigaalkatrészekhez szükséges helyre van szükség. A felhasználóknak minden esetben a lineáris motorokkal ellátott rendszereket kell választaniuk. A lineáris motor közvetlen meghajtása mechanikus átviteli elemek nélkül hozza létre a kívánt mozgásokat. Ennek eredményeként maximális gyorsulásokat, és a lehető legnagyobb haladási sebességeket éri el, miközben kopásmentesen működik. “A piacon kapható leggyorsabb CNC-gépek mind lineáris és nyomatékmotorokat használnak, beleértve a legtöbb saját gépünket is” – mondja Kreuzberger. “Mi is a súlyoptimalizált kialakításra támaszkodunk. Ez lehetővé teszi számunkra, hogy minimalizáljuk az állásidőt és a ciklusidőt. Megmunkálóközpontjaink 2G feletti gyorsulási értékeket és 120 m/perc gyorsmeneti sebességet érnek el.” Ennek a sebességnek a nagyobb munkadarabok számára történő hasznosítása érdekében az SW 2021-ben bevezette a BA space3-at. A gép egyesíti a nagy ciklussebességet a nagyméretű öntvényekhez szükséges helyigénnyel. Kizárólag a többorsós gépek gyorsabbak.

Az új SW gép a többorsós képességre összpontosít

Jelenleg alig van a piacon többorsós gép nagyméretű öntvényekhez. Az SW azonban már dolgozik egy olyan gépen, amely két orsót vezet be a “space” sorozatba. “A többi többorsós gépünkkel ellentétben a két orsó egymástól teljesen függetlenül fog működni” – mondja Kreuzberger. “Két autonóm háromtengelyes egységet használunk, hogy maximális rugalmasságot biztosítsunk a különböző alkatrészekkel.” A közepes méretű alkatrészek esetében mindkét orsó a szokásos módon párhuzamosan dolgozhat egy-egy alkatrészen. Nagyobb alkatrészeknél, ahol csak egy munkadarab fér be a gépbe, mindkét orsó egyszerre dolgozhat ugyanazon a darabon, és egymástól függetlenül szerszámot cserélhet. Az új kialakítás lehetővé teszi a párhuzamos betöltést és megmunkálást, és biztosítja a ciklusidő további csökkentését. Ennek eredményeképpen az olyan gigaalkatrészek, mint például egy Tesla hátsó alváza, mindössze 1,5 perc alatt megmunkálhatók – ez majdnem kétszer olyan gyors, mint az egyorsós gépekkel.

“Az elektromobilitás gyors fejlődésével a gigaöntés fontossága az iparban a következő években tovább fog növekedni”

– zárja Kreuzberger.

“Más autógyártók is vizsgálják jelenleg a nagyméretű öntvények alkalmazásának előnyeit és hátrányait. Különösen az ázsiai OEM-ek már most is nagymértékben támaszkodnak a gigaöntvényekre, és sikeresen alkalmazzák azokat. Mi is ki akarjuk venni a részünket abból, hogy ennek az eljárásnak az előnyei felülmúlhassák a hátrányait, és hogy a megmunkálási kihívások is könnyen leküzdhetők legyenek.”

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!