Retrofit – A FANUC példát mutat, hogyan építheti be az ipar a fenntarthatóságot üzleti koncepciójába.

Mi történik azokkal a dolgokkal, amelyek elromlanak vagy nem működnek? Nos, a garanciaidő lejárta után az általános válasz az, hogy kidobjuk őket, nem utolsósorban azért, mert a javítás gyakran nem kivitelezhető vagy üzletileg nem életképes. Az idők azonban változnak: az Európai Bizottság a mobiltelefonok és táblagépek javításához való “jogot” akar érvényesíteni, amely védi a fogyasztókat és megakadályozza a pazarlást. Ugyanakkor egyre több vállalat törekszik a körforgásos gazdaságra, amelyben a termékek és nyersanyagok a lehető leghosszabb ideig használatban maradnak.

Míg Európában sok vállalat a változási folyamat közepén jár, addig a japán automatizálási specialista FANUC már a kezdetektől fogva integrálta az élethosszig tartó szervizelést, javítást és újrahasznosítást az üzleti modelljébe. A vállalat úgy tervezi termékeit, hogy azok hosszú élettartamúak és könnyen karbantarthatók legyenek. A FANUC emellett világméretű szervizhálózatot működtet, amely javítóközpontokat és alkatrészraktárakat foglal magában.

Amit a felhasználók sok éven át jó ügyfélélményként természetesnek vettek, mostanra a FANUC számára váratlan versenyelőnnyé alakul, főként azért, mert a különféle ágazatokban termelő ipari vállalatok maguk is felfedezték a fenntarthatóság témáját. Ez a stratégia a CO2-semlegességgel kezdődik, kiterjed a hulladékkeletkezés elkerülésére és az újrahasznosításra, és a termelőeszközök hosszú távú használatával ér véget.

Retrofit, azaz felújítás az újak építése helyett

“Azt tapasztaljuk, hogy ügyfeleink egyre gyakrabban újítják fel utólagosan gyártósorukat, ahelyett, hogy újonnan építenék azokat” – jelenti ki Nagy Zsolt, a FANUC Hungary Kft. szervizvezetője, aki szerint a megelőző karbantartás és a régi termékek utólagos felszerelése egyre gyakoribb. “Nem ritka, hogy szerviztechnikusaink olyan FANUC-termékeken dolgoznak, amelyek öregebbek, mint ők” – teszi hozzá.

Az ilyen megközelítés gyakran kifizetődő az ügyfelek számára, nemcsak fenntarthatósági szempontból, hanem pénzügyileg is, ahogy Nagy Zsolt elmagyarázza: “Ha egy 20 éves gép, amely egy bevált gyártósoron eddig zökkenőmentesen működött, hirtelen megáll, egy javítás általában megéri, még az ilyen nagyon régi termékek esetében is.” Megjegyzendő, hogy vannak olyan ügyfelek, akiknél a FANUC huzalos szikraforgácsoló gépei már több mint 35 éve üzemelnek.

De nem minden vállalat képes rövid időn belül ilyen javítási szolgáltatást nyújtani. Nagy Zsolt szerint alacsony hibaérzékenységre, könnyen javítható termékekre, magas pótalkatrész-ellátottságra és hatékony szervizhálózatra van szükség. A régi modellsorozatok tervrajzait, a lehetséges hibaforrásokra vonatkozó információkat és javítási utasításokat tartalmazó adatbázisok létrehozása szintén kulcsfontosságú, hogy a szervizszemélyzet a leghatékonyabban tudjon eljárni.

A minőség csökkenti a hibaarányt

Annak érdekében, hogy a termék esetleges gyenge pontjait már a kezdetektől fogva ki lehessen zárni, fontos a szigorú minőségellenőrzés, amely akár a vállalat saját tesztközpontjának felállítását is jelentheti. A FANUC japán székhelyén található tesztközpont például kemény gyári környezetet szimulál. A termékeknek túl kell élniük a port, a gőzt vagy a vízfürdőt, míg a vállalat a kábeleket és tömlőket extrém stresszteszteknek is aláveti. A FANUC fejlesztési részlege az eredményeket a Kaizen-alapú megközelítés részeként folyamatos fejlesztésekhez használja fel.

Egy másik fontos tényező – a könnyen javítható termékek – jól átgondolt tervezéssel érhető el, ahogy Mitsuyuki Taniguchi, a FANUC Europe ügyvezető alelnöke megerősíti: “Termékeinket a kezdetektől fogva úgy fejlesztjük, hogy lehetővé tegyük a könnyű javítást”.

Az, hogy a vállalat számos robotot használ a gyártás és az összeszerelés során, azt jelenti, hogy a termékek összeszerelése egyszerű, robotokkal kompatibilis lépésekben történik, ugyanakkor a szerviztechnikusok számára is egyszerű szétszerelést biztosít, ha erre igény merülne fel.

A pótalkatrészek magas szintű rendelkezésre állása még egy új modellsorozat gyártása során is aprólékos tervezést igényel. Elengedhetetlen annak meghatározása, hogy a jövőben hány és melyik pótalkatrészre lesz szükség a vevői igények kielégítéséhez vagy akár a “javítási joghoz”. Ezután szükségessé válik ezeknek az alkatrészeknek a beszerzése és raktározása évekre, ha nem évtizedekre. Végül pedig az alkatrészeknek a megfelelő helyen kell lenniük a megfelelő időben, hogy támogassák a gyors ügyfél kiszolgálást.

Kiterjedt készletezés

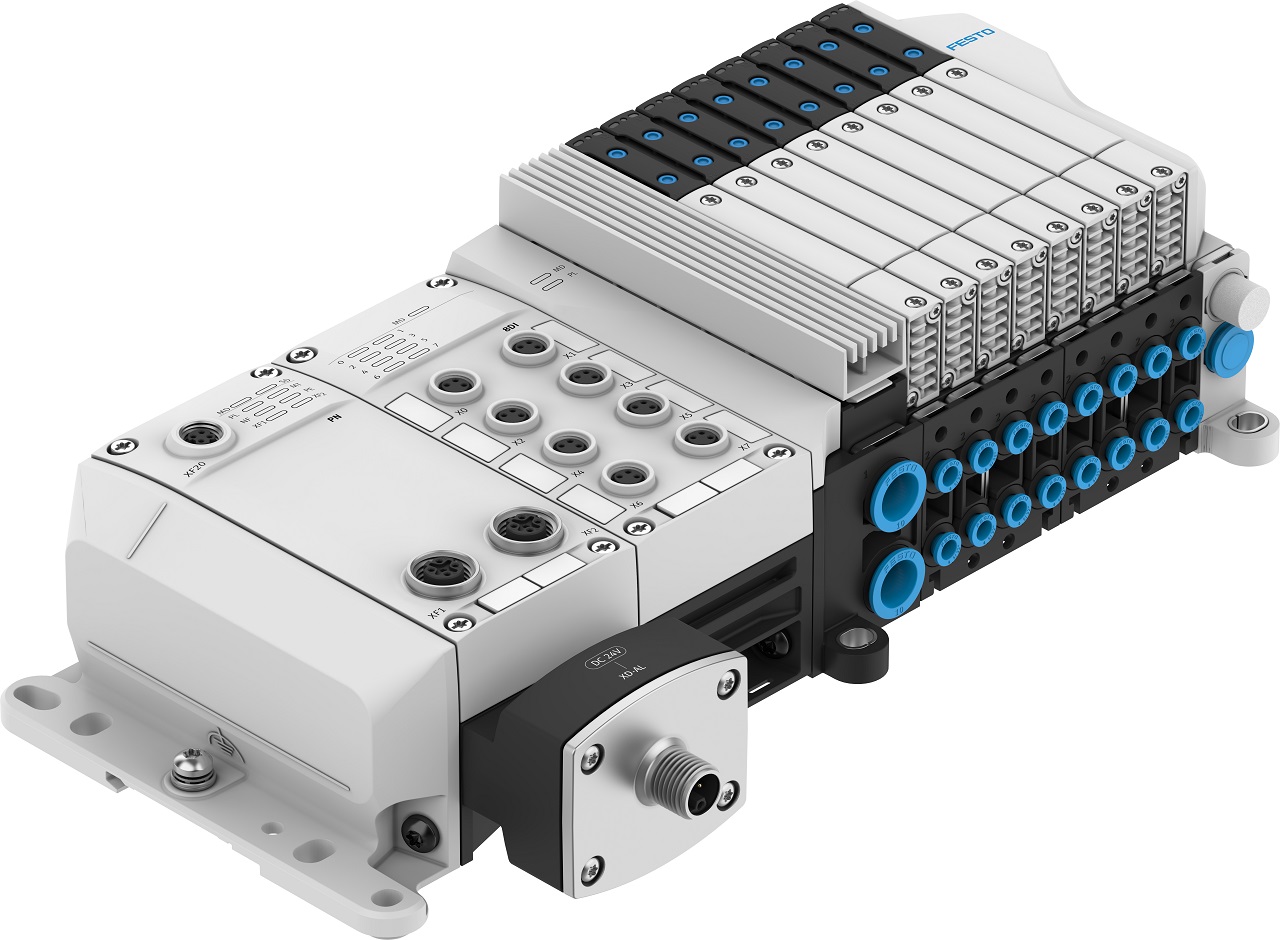

E stratégiák végrehajtása szervezeti és pénzügyi kihívást jelenthet. A FANUC például csak az európai alkatrészraktárában mintegy 600 000 darab, több millió euró értékű alkatrészt tárol. Annak érdekében, hogy ezeket az alkatrészeket hatékonyan és a lehető leghosszabb ideig lehessen felhasználni, a FANUC rendszeresen végez újrahasznosítási tevékenységet.

Nagy Zsolt, a FANUC Hungary Kft. szervizvezetője

“Amikor szervizmérnökeink az ügyfélszolgálat során lecserélik az elhasználódott vagy meghibásodott alkatrészeket, a szokásos eljárás részeként elküldik azokat a luxemburgi javítóközpontunkba. Ügyfeleink az átadott hibás alkatrészekért cserébe magas kedvezményeket kapnak az új alkatrészek árából.” – Nagy Zsolt, a FANUC Hungary Kft. szervizvezetője.

A két szinten és 2400 négyzetméteren elterülő javítóközpontban 28 alkalmazott dolgozik, akik évente 14.000-16.000 alkatrészt újítanak fel, a szervomotoroktól és robotcsuklóktól kezdve az erősítőkig. Annak érdekében, hogy a technikusok még a nagyon régi termékeken is megfelelő hibaelemzést tudjanak végezni, nemcsak modern, hanem régebbi tesztberendezések is rendelkezésre állnak, amelyekkel például az 1980-as évekből származó analóg áramköröket lehet vizsgálni.

Burkhard Molitor, a javítóközpont vezetője

“Kicseréljük az összes elhasználódott alkatrészt, burkolatokat, megtisztítjuk és lefestjük a felületeket, valamint szoftverfrissítéseket végzünk, hogy az alkatrészek újszerű állapotba kerüljenek” – számol be Burkhard Molitor, a javítóközpont vezetője.

Alkalmanként a termékek még hardverfrissítést is kapnak, például amikor a munkatársak a régi katódsugárcsöveket modern LCD-képernyőkre cserélik. A legtöbb alkatrész a FANUC alkatrészraktárába kerül és várja a következő szervizfeladatát.

Magas pótalkatrész-ellátottság

Az újrahasznosítás és a hosszú távú készlettervezés meghozza a hatását: “A szerviztechnikusaink által Európa-szerte igényelt összes pótalkatrész 99,96%-át raktáron tartjuk. És ha mégis hiányzik egy alkatrész, általában néhány napon belül más FANUC telephelyekről is ki tudjuk szállítani. Az ügyfelek még a 40 éves kezelőszoftvereket is beszerezhetik a FANUC-tól. – Molitor.

A gyártó vállalatoknak nyilvánvalóan sok évnyi munkára és nagy elkötelezettségre lesz szükségük a “javításhoz való jog” bevezetéséhez. Gyors cselekvésre van szükség ahhoz, hogy az elkövetkező évekre és évtizedekre irányt szabjunk.

Molitor így zárja: “Még két évvel ezelőtt is azt kérdezték tőlünk a látogatók, hogy megérte-e ez nekünk, de ma már úgy tűnik, hogy azon gondolkodnak, hogy miért nem láttak ilyet máshol!”.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!