A CoroDrill ® 860 tömör keményfém fúró támogatja az innovatív gyártást

„Az innovációban nincs hatékonyság” – jelentette ki egyszer Simon Sinek brit-amerikai író és motivációs előadó. De vajon igaza van? A gyártókra hárul a feladat, hogy újítsanak és lépést tartsanak a változásokkal, különösen az e-mobilitás által vezérelt változásokkal. Robert Smith, a forgácsolószerszám-specialista Sandvik Coromant SRT (tömör keményfém szerszámok) üzletágának furatgyártásért és kompozitokért felelős termékkínálati vezetője elmagyarázza, hogy a gyártók hogyan tudnak innoválni, és hogyan kell innoválniuk a hatékonyság érdekében a fejlett tömör keményfém fúrókkal.

A gyárthatósági tervezés (DFM) egyre fontosabbá vált a gyártók számára számos ágazatban – többek között a járműiparban, a repülőgépiparban és az általános gépészet területén. A DFM olyan termékek tervezését és fejlesztését jelenti, amelyek könnyebben, hatékonyabban és költséghatékonyabban gyárthatók. A Sandvik Coromant ügyfelei számára ez általában kedvező alkatrészenkénti költséget jelent az alkatrészek megmunkálásakor, vagy furatonkénti költséget a fúrási és menetfúrási alkalmazásokban. E célok mindegyikéhez megbízható és nagy termelékenységet biztosító forgácsolószerszámokra van szükség.

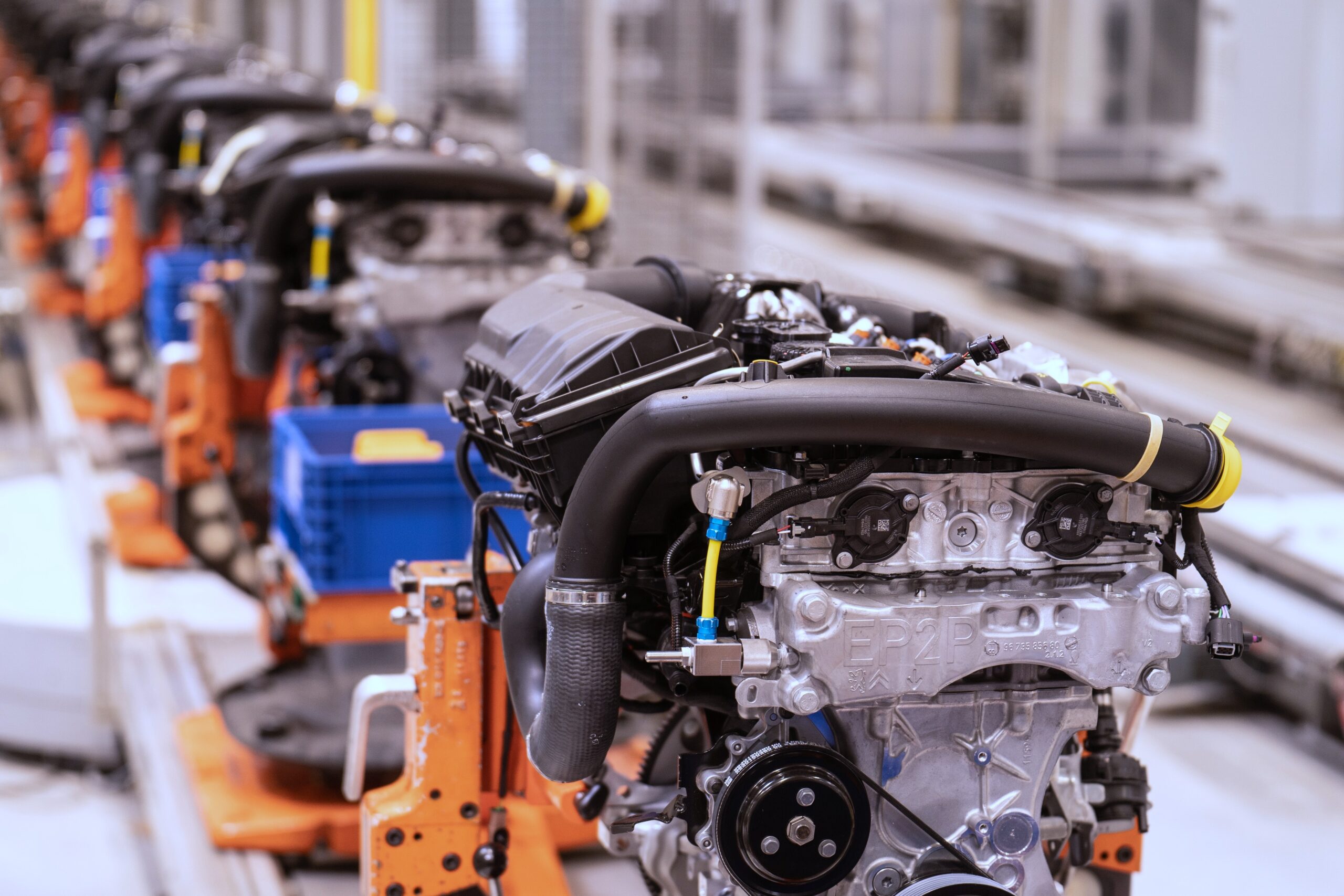

Ráadásul a DFM elgondolás az egyre inkább globalizált ellátási lánc és a személyre szabott termékek iránti növekvő kereslet miatt fejlődik. Az e-mobilitás a DFM-re is hatással lesz. Az elektromos és hibrid járművek alkatrészei gyártónként jobban eltérnek, mint a belső égésű motoros társaiké (ICE), és egyre inkább olyan szívós anyagokból készülnek, mint a gyengén ötvözött acélok, az Inconel és az alumínium. Míg az e-mobilitási trendek a repülőgépiparban még években számolhatók, addig a járműipari trendek már a nyakukon vannak – a gyártóknak lépést kell tartaniuk a változásokkal, különben azt kockáztatják, hogy lemaradnak.

De hogyan járulhatnak hozzá a fejlett szerszámmegoldások a DFM-hez? A válasz a gyártás számítógépes tervezése (CAD) és az alkatrész közötti fázisában rejlik. A CAD és alkatrész közötti fázis a gyártás három szakaszára utalhat. Először is a CAD-orsó fázis, amelyben a megmunkálási művelet előkészítéséhez CAD és számítógéppel támogatott gyártási (CAM) modelleket használnak, beleértve a „digitális iker”-szerű szimulációkat is, és biztosítják, hogy a szerszám, a munkadarab és a megmunkálási paraméterek mind optimálisak legyenek.

Másodszor az orsószakasz, vagyis a tényleges megmunkálási műveletek. Itt felmérhetjük a szerszám megmunkálási teljesítményét a munkadarabhoz képest, és annak hatását az alkatrészenkénti költségre, a furatonkénti költségre és végső soron ügyfeleink eredményére. Harmadszor az egyszerű alkatrésszé válás fázisa, ahol a végső alkatrész minőségét és felületét értékelik. Legyen szó járműiparról, repülőgépiparról vagy általános gépészetről, a felületkezelés és az olyan jellemzők, mint a furat felületi integritása kiemelkedő fontosságúak. A jobb furatminőség megelőzi az alkatrész meghibásodását, és nagymértékben függ a furatok megmunkálásához vagy befejezéséhez használt gyártási eljárásoktól.

A fúró kialakítása különösen fontos a jobb minőségű furatok előállításához. Ezért a fúrók élgeometriája folyamatosan fejlődik, mivel fontos, hogy megfeleljenek a legmagasabb gyártási és alkatrészminőségi szabványoknak. A hűtőközeg használata azért is fontos, hogy segítsen csökkenteni a hőfelhalmozódást a szerszámon. A Sandvik Coromant szakemberei ezen a téren döntő szerepet játszhatnak az ügyfelek támogatásában.

Könnyen gyártható

A Sandvik Coromant az ügyféllel együtt dolgozik, hogy összegyűjtse az összes releváns információt a megmunkálási projektről, és hogy megtudja, mire van szükség. Tegyük fel, hogy az ügyfélnek folyamatos fúrási műveletet kell végeznie egy 316L rozsdamentes acél munkadarabban – egy olyan anyagban, amely egy, az Asian Research Publishing Network (ARPN) által kiadott Journal of Engineering and Applied Sciences című folyóiratban megjelent tanulmány szerint „gyors és végzetes kopást” okoz, amely súlyosan befolyásolja a forgácsolószerszámok élettartamát.

Az ügyfél gépi folyamatának ezen szakaszában, a fent említett CAD-orsó szakaszban, szakembereink megvizsgálhatják és visszafejthetik az ügyfél folyamatait, beleértve a CAD és CAM modellek használatát is. Ennek során a Sandvik Coromant képes arra, hogy már délelőtt kifejlesszen egy szerszám prototípust, és délutánra készen álljon a K+F-en belüli tesztelésre. A digitális technika előtti időkben ehhez a folyamathoz a rajzokat oda-vissza kellett volna postázni, és ez akár hat hetet is igénybe vett volna. Napjainkban a szerszám-prototípusok ugyanazon a napon történő szállítása a Sandvik Coromant számára alapvető változást jelent.

Hosszabb éltartam

A Sandvik Coromant számos terméket kínál ügyfelei számára az alkatrészek gyártásához, beleértve az e-mobilitást is. Ezek közé tartozik a CoroDrill ® 860, egy tömör keményfém fúró gyors és problémamentes fúráshoz, mely maximalizálja a termelékenységet magas fémforgácsolási hatékonysága révén. A szerszám számos geometriával kapható, beleértve a 860-MM-et a hosszú forgácsú rozsdamentes acél anyagokhoz, például ausztenites, szuper ausztenites, ferrites és duplex rozsdamentes acélokhoz.

És itt van továbbá a CoroDrill ® 860-GM, amely a járműipari gyártók számára hasznosnak bizonyult motroblokkok, burkolatok, karimák és elosztócsövek fúrásához. A járműiparon és az általános gépészeten túl a fúró minden olyan alkalmazáshoz alkalmazható, ahol a furatminőség kritikus fontosságú – például az űrkutatásban, az olaj- és gáziparban, az atomenergia és a megújuló energiaforrások területén.

A 860-GM lenyűgöző eredményeket ért el, többek között egy koreai autógyártó számára. A Sandvik Coromant ügyfél a művelet során átmenő furatokat készített járműipari erőátviteli csatlakozókból álló sarzsban. A cél az volt, hogy minden alkatrészbe nyolc darab 8,2 mm (0,32”) átmérőjű, 10 mm (0,39”) mélységű átmenő furatot fúrjunk. A meglévő megoldás 200 alkatrészt gyártott, összesen 1600 furattal, 80 m/perc (3102 ford/perc) forgácsolási sebességgel (Vc) és 381 mm/perc forgácsolási előtolással (Vf). Ehhez képest: a CoroDrill® 860-GM 2300 alkatrészt (18.400 furatot) gyártott 100 m/perc (3878 ford/perc) Vc és 814 mm/perc Vf értékkel.

Összességében a CoroDrill ® 860-GM jelentősen, 1150%-kal javította a szerszám éltartamát. Ez a termelékenység növekedésével járt együtt, ami hozzájárult ahhoz, hogy az ügyfél jelentősen csökkenteni tudja az alkatrészenkénti költséget. Hasonló, lenyűgöző eredményekről számoltak be más Sandvik Coromant ügyfelek is a járműipari szegmensben szerte a világon.

A furatfúráshoz hasonlóan fontos a menetfúrás is, amely egy menetet hoz létre a furat belsejében. Ehhez a művelethez a Sandvik Coromant a CoroTap® 100, 200, 300 és 400 megoldásokat ajánlja, amelyek mindegyike különböző alkalmazásokhoz lett optimalizálva. Néhány példa: a CoroTap® 100 olyan egyenes hornyú menetfúrók választéka, amelyek rövid forgácsú ISO K-, ISO N- és ISO H-anyagokhoz optimalizáltak. Eközben a CoroTap® 400 egy nagy sebességű, forgácsmentes menetformázó, mely átmenő és zsákfuratokhoz egyaránt használható acélban, rozsdamentes acélban és alumíniumban. Az ügyfél választása attól függ, hogy mi a legjobb az alkalmazásához.

A Sandvik Coromant a jövőben a CoroTap ® 100-N és CoroTap ® 400-N termékeket kínálja. Mindegyiket úgy tervezték, hogy támogassa az ügyfeleket a gyártási folyamatokban egyre inkább előtérbe kerülő alumíniumban végzett menetfúrási alkalmazásokban.

A Sandvik Coromant forgácsolószerszámainak teljesítménye egyelőre azt mutatja, hogy a többféle anyagban végzett fúrásra és menetkészítésre tervezett szerszámok létfontosságúak lesznek a gyártók számára a könnyebb, kisebb és változatosabb alkatrészek gyártásában. A műhelyek könnyebben és költséghatékonyabban tervezhetik és fejleszthetik ezeket az alkatrészeket, ezen felül pedig azt is biztosíthatják, hogy a DFM a gyártás során végig elsőbbséget élvezzen – így hatékonyan végezhetik az innovációt.

Ha többet szeretne megtudni a gyors és problémamentes fúrást biztosító tömör keményfém fúrókról, látogasson el a Sandvik Coromant weboldalára.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!